камера дефростации для курицы

Что такое дефрост куриного мяса

Дефростацией называется процесс, в ходе которого выполняется разморозка пищевой продукции в преддверии употребления или изготовления на ее основе новых продуктов.

На английском слово «фрост» означает мороз. В большинстве случаев хранение замороженной пищевой продукции осуществляется при температурном режиме минус 18 градусов. В случае с глубоко замороженными изделиями устанавливается температура в диапазоне минус 26-30 градусов.

На методики и режимы размораживания влияет тип изделий и их применение. К примеру, разморозка мяса происходит в камерах с высокими показателями влажности. Существует метод разморозки путем нагревания продукции высоко частотными токами.

Оборудование, осуществляющее размораживание, называют дефростерами.

Особенности и разновидности дефростации мяса

Существует 4 вида дефростации:

В пузырьковой камере

Рассмотрим каждую из перечисленных разновидностей подробнее.

А) При воздушно-капельной дефростации продукты размораживаются в особых камерах за счет нагретого равномерно движущегося воздушного потока. Современная модификация воздушно-капельных дефростеров дают возможность подбирать интенсивность циркуляции воздуха в соответствии с тем, какую продукцию требуется подвергнуть разморозке.

Б) Размораживание в пузырьковой камере выполняется путем создания в камере воздушного потока. Благодаря тому, что продукция в большей степени взаимодействует с воздушными пузырьками, нежели с жидкостью, происходит щадящее размораживание. Но у такой методики имеется значительный минус – большой расход воды. Обычно этот способ применяется в комплексе с микроволновым размораживанием.

В) При микроволновой дефростации продукция быстро доводится до требуемой температуры. Для этой цели используются специальные установки. Но микроволновые дефростеры имеют несколько минусов. Обычно они функционируют на частотности 915 МГц. Подобный уровень излучения опасен для окружающих.

Данная частотность не наносит вреда окружающим. Водные молекулы, присутствующие в продукте, притягиваются или отталкиваются. Подобное начинает происходить, как только напряжение попадает на электроды. Молекулы подвергаются вибрации и перемещению.

В процессе межмолекулярного взаимодействия синтезируется тепло. Одна из главных особенностей заключается в том, что продукт нагревается равномерно. В условиях радиочастотной разморозки уменьшается рост бактерий. Сырье минимально теряет в весе, поскольку процесс не занимает много времени.

На размораживание таким способом уходит примерно четверть часа и даже меньше. Радиочастотная дефростация отличается от других технологий тем, что в камеры не требуется помещать определенные партии. Дефростерную установку можно объединять с конвейерной лентой и формировать цепь оборудования.

Размораживание мяса птицы

Разморозка мяса птицы активно используется на российских предприятиях. Исходная продукция может представлять собой модули отдельных частей (ног, крыльев) и целые тушки. Одной из задач размораживания птицы может быть применение дефростированной продукции для изготовления колбас и мясных деликатесов. Из размороженного мяса готовят фарш, полуфабрикаты.

Задействуют дефростированную птицу и в общепите (один из самых популярных примеров – куры-гриль). Без нее не обходится и розничная торговля.

Крупные птицефабрики при масштабном забое часть продукции подвергают заморозке, а потом размораживают ее при недостатке свежего мяса (к примеру, в зимний сезон).

Методика микроволнового размораживания позволяет оперативно (в течение получаса) увеличивать температурный режим в камере куриного филе, доводя его с минус двадцати до минус двух-четырех градусов. Это дает возможность делить модуль на автономные части, пригодные для фасовки в компактные упаковки для розничной реализации, а иногда и для последующей переработки.

Труднее размораживать куриные тушки. Неоднородность продукции и неправильная форма блока увеличивает риск неравномерного нагревания. Производителям приходится решать – оттаивать продукт до более низких температурных значений или рисковать образованием участков перегрева.

Продукция, которую получают технологией микроволнового размораживания, нельзя применять для инъектирования, сепарации или массирования. Но ее можно измельчать волчком или куттером.

Размораживание в камерах дает возможность доводить сырье до плюсовой температуры в разных видах. Тушки курицы при этом сохраняют презентабельный вид, что делает данную методику привлекательной для тех, кто жарит и коптит курей.

В камеру можно загружать разное количество сырья (заполнять ее от 40 до 100%). Безусловно, процесс размораживания в камере дает несколько большие весовые потери и более продолжителен по времени, но при этом пользуется огромной популярностью у переработчиков по всему миру.

Размораживание в массажерах более быстрое по сравнению с камерами, потери при нем меньшие. Объем едино разовой загрузки составляет 70-100%. В случае с тушками кур упор делается на максимальную загрузку, таким способом предотвращается повреждение костей (исключение составляет разморозка под сепарацию). Массажеры могут размораживать мясо в любом виде для различных целей за короткий временной промежуток. Для куриных тушек весом по 1,5 кг требуется не более 6 часов (если их предстоит коптить или применять для гриля). Мясу, предназначающемуся под сепарацию, достаточно трех часов.

Филе в модулях размораживается за 5-6 часов. Чуть больше времени занимает разморозка блоков, состоящих из окорочков. Доля потерей при этом не превышает 2% или их нет вовсе (все зависит от качества продукции). Кроме общих для этой методики (размораживание в массажерах) достоинств – предотвращение весовых утрат, уменьшение времени, расходов – в случае с курятиной важной считается и возможность улучшить микробиологическую структуру готовой продукции. Всем известно, что на мясе птицы размножение микроорганизмов происходит стремительными темпами. Размораживание при помощи глубокого вакуума, исключающего взаимодействием с воздухом и жидкостью, дает возможность предотвратить обсеменение и осложняет или останавливает рост подавляющей части вредных бактерий.

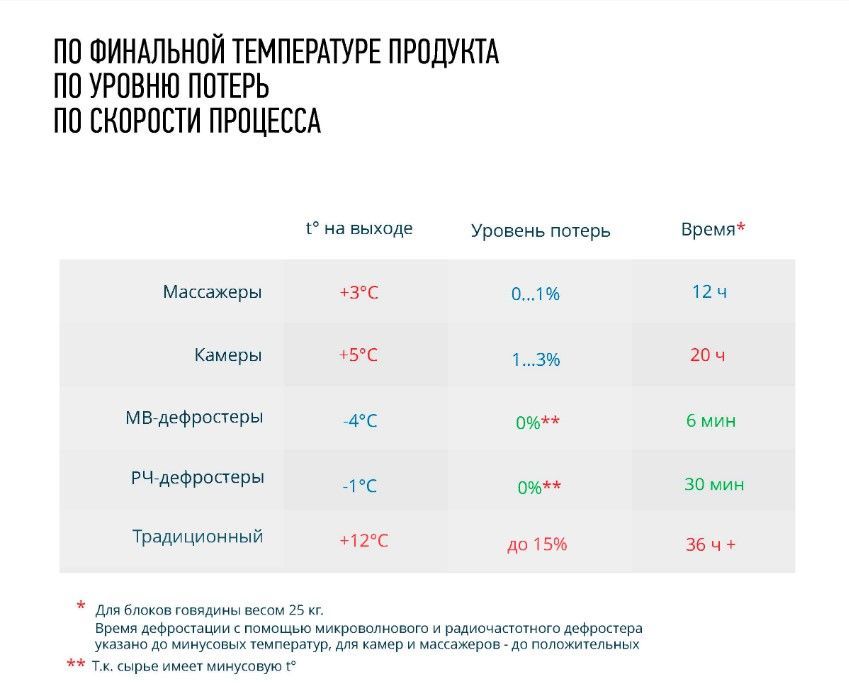

В настоящее время есть 3 технологии размораживания, у каждой из них имеются свои положительные и отрицательные стороны, а также область использования. Обобщенные сведения о них представлены в таблице.

Определение массовой доли влаги и мясного сока, выделившихся при размораживании мяса птицы, а также превышения массы технологически добавленной влаги производится согласно ГОСТ 31930-2012.

Методики установления технически добавленной влаги

Данный регламент действуют в отношении всего замороженного мяса птицы, независимо от его вида и определяет методику определения:

· массы влаги и сока, которые выделяются на стадии разморозки мяса;

· превышения веса технически добавленной влаги выше требуемого уровня, определяющего неизбежную поглощаемость влаги в ходе процесса переработки для различных способов охлаждения куриных тушек (исключительно для цыплят-бройлеров).

Список терминов

Технически добавленной влагой называется жидкость, которая скапливается в мясе в ходе технической обработки.

Уровень технологически неизбежной поглощаемости влаги: Минимально допустимое количество влаги в мясе (включая тушки, содержащие потроха), которая неизбежно накапливается на различных этапах синтеза птицы в соответствии с установленными технологическим режимами (коэффициент НПВ зависит от метода охлаждения).

Технология установления массовой доли влаги и мясного сока, которые выделяются при разморозке мяса

Суть данной методики состоит в замерах веса жидкости, которая выделяется в ходе оттаивания замороженного сырья на протяжении временного отрезка, требующегося для расплавливания всех ледяных кристаллов с наружи и внутри мясных тушек. Температура в мышечной толще при этом должна быть не меньше 4 градусов.

Методика установления превышения массы технически добавленной влаги

Технология базируется на установлении массы жидкости по ГОСТ 32008 в цельных тушках, находящихся в замороженном состоянии при помощи их измельчения и уменьшения степени неоднородности вместе с косточками и хрящами.

По замеренному весу белка путем эмпирических уравнений устанавливают расчетный вес влаги в тушках. Это значение сопоставляют с замеренной массой жидкости. На основе полученной цифры делают выводы о превышении массы технически добавленной влаги над значениями технически неизбежной поглощаемости жидкости для различных методов охлаждения.

Камера дефростации

Воздушно-капельный дефростер для разморозки пищевых продуктов

Камера дефростации из любого помещения «под ключ»

Дефростер поставляется в виде готовой камеры или комплекта оборудования для организации дефростации в любом помещении, включая площадки неправильной формы и проходные коридоры.

Камера дефростации из рефрижераторного контейнера

Полнофункциональный дефростер производства ЗПО, выполненный из стандартного рефрижераторного контейнера. Вмещает 6 стандартных еврорам или 3 тонны продукта. Цикл дефростации — 6 часов.

Наша технология

Быстрая автоматическая дефростация с минимально возможными потерями

Лучший способ промышленной разморозки мяса и рыбы.

Теплопередача продукту воздушно-капельным методом

Камера дефростации осуществляет интеллектуальную разморозку, автоматически контролируя и регулируя передачу тепла замороженному продукту через воздушно-капельную смесь. Подготовка воздушно-капельной смеси осуществляется посредством теплообмена воздушной среды камеры с нагревателями, которые в зависимости от технических возможностей заказчика могут быть электрическими, водяными, либо паровыми.

Теплопередача происходит при постоянной циркуляции воздушно-капельной смеси через тележки или стеллажи с продуктом с одновременным насыщением её влагой через систему распыления воды, что исключает заветривание, усушку продукта, а также снижение его массы.

Управление температурным режимом в дефростере происходит в автоматическом режиме благодаря постоянному контролю разницы температур внутри камеры, между датчиками в теле и на поверхности продукта.

Максимально быстрая естественная разморозка продукта без потерь

Наш дефростер позволяет произвести быструю (6 часов) и бережную промышленную разморозку любого пищевого сырья или продукта.

Последний реализованный проект

Запущена технологическая линия для дефростации на 3,5 тонн рыбы. За счёт модернизации камеры дефростации и применения новых технологий, удалось добиться разморозки 1,5 тонн рыбы за 2,5 часа. Потери массы при таком цикле дефростации составили рекордно низкие 0,8%, что дало возможность получить лучшее качество продукта в более сжатые сроки.

Как размораживать сырье в общественном питании

Практически на любом пищевом производстве ежедневно дефростируют сырье:

Этому простому процессу, к сожалению, не придают особого значения. Хотя ошибки при осуществлении дефростации сырья могут быть причиной порчи пищевой продукции.

Рассмотрим процесс разморозки подробнее.

Размораживают сырье тремя основными способами:

Для разморозки каждого типа сырья в санитарных правилах есть свои требования:

Дефростация мяса говядины и свинины

Для разморозки мяса разрешено использовать только два способа:

Мясо категорически запрещено размораживать в воде или около плиты, т.к. это ускоряет развитие бактерий.

Дефростация курицы

Тушки птицы размораживают на воздухе, затем промывают проточной водой и укладывают разрезом вниз для стекания воды.

Стоит помнить, для обработки сырой птицы должен быть выделен отдельный разделочный стол.

Дефростация рыбы

Рыбу размораживают на воздухе или в холодной воде с температурой не выше +12 о C.

Рыбу осетровых пород и рыбное филе следует размораживать на воздухе.

Для контроля разморозки в общественном питании используется Журнал дефростации, это является планово-предупредительным мероприятием, для учета температуры и времени дефростации.

На поверхности сырья могут присутствовать:

Если размораживание проводить при повышенной температуре (+20-25°С), то к тому времени, когда оттает середина куска, на поверхности туши уже будет идти интенсивное размножение микробов.

Именно поэтому необходим контроль дефростации, с заполнением соответствующего журнала.

Понравилась статья? Поделись с друзьями!

Иван Александрович Позняков

Опыт: 13 лет

Эксперт по разработке и внедрению ХАССП в общественном питании.

Автор видеокурса по ХАССП.

Дефростер для разморозки птицы (курица, утка, индейка и прочие)

Предлагаем Вашему вниманию камеру дефростации для птицы (курица, индейка, утка и прочие) нашего производства. На данный момент лучший, по совокупности технических решений, среди воздушно-капельных дефростеров российского производства. С гарантией 3 года. Отлично зарекомендовавшие себя в России. Собранный на нашем производстве в Подольске.

Небольшое видео поясняющее принцип работы этого дефростера

+ еще ролик

ПРИМЕР на базе модели ДВК-2/ПОС на 5х2=10 поддонов. Ниже комплект оборудования, услуг и опций для дефростации до 5,6 тонн птицы (курица, утка, индейка) в брикетах или тушками. Время дефростации до 8 часов и потери в весе птицы не более 0,6%.

Выделенное синим дополнительные опции.

Примечание: для работы этой модели воздушно-капельного дефростера необходима вода (питьевая из системы, не менее 2,5 бара) и воздух сжатый (не менее 6 бар, очищенный без масла, не менее 500 л/мин производительность).

Гарантия составляет 36 месяцев с момента запуска оборудования в эксплуатацию. Гарантия не распространяется на быстро изнашивающийся ЗИП, который подлежат замене при ТО.

Дефростер для разморозки птицы (курица, утка, индейка и прочие)

комплект оборудования камеры дефростации продукции вместимостью до 5600 кг (7700x2100x3000 мм) для блоков птицы или тушек.

ПРЕИМУЩЕСТВА:

ПРЕИМУЩЕСТВА:

ПОС – покупай ХОРОШЕЕ, т.е. нашего производства.

Техническое описание:

Комплект оборудования дефростера ДВК-5600 предназначен для организации автоматической динамической дефростации продукции.

Состав комплекта :

Есть дополнительные полезные опции: удаленная система мониторинга данных (через порт RS 485) позволяющая видеть все процесса внутри дефростера, архивировать данные за 1 месяц, выводить все показатели на экран в виде графиков. И опция GSM оповещения. Которая также делает мониторинг, но более усеченный и неудобный. Но при это посылает сообщения обо всех изменениях в камере: авария, окончание процесса, переход на следующую программу. Очень удобны для предприятий у которых нет ночной смены или смены выходного дня. Механик и технолог всегда в курсе происходящего. Был случай, когда из-за аварии на подстанции ночью остановилась камера вяления рыбы. Механик получил об этом смс, позвонил охраннику, тот подошел, нажал кнопку пуск и процесс продолжился с места остановки. Простой составил всего 5 минут. Клиент очень доволен.

Технические характеристики электрического дефростера:

Принцип действия:

В камерах применяется самый эффективный метод воздушно-капельной дефростации с логическим управлением процессом и контролем температур, позволяющий создавать оптимальные условия для отвода тепла, не допуская при этом перегрева или пересыхания поверхности продукта. Процесс дефростации постоянно контролируется датчиками температуры в теле, на поверхности продукта, а также в камере. Процесс дефростации завершается автоматически, по достижении заданной температуры в теле.

Логическая система управления постоянно контролирует температуру поверхности продуктов и скорость потоков воздуха, охлаждающих поверхность продуктов. Вследствие этого температура поверхности никогда не превышает допустимой величины. См график увеличения температуры ниже. По окончании процесса дефростации камера автоматически переходит в режим хранения при заданной температуре и действует в качестве склада до момента отключения программы. Точно также камеру можно держать в режиме хранения при заданной температуре до момента начала процесса, который определяется таймером.

Мясо в блоках дефростируется либо на стеллажах без упаковки (или в пленке), либо непосредственно в коробках на поддоне, между слоями коробок прокладываются пластиковые решетки. Дополнять увлажнителем воздуха при работе с открытым продуктом обязательно, при дефростации в коробках – желательно – это ускоряет процесс.

Мясо в полутушах дефростируется на подвесном пути, строго с системой контроля влажности. Мясо птицы можно доводить до температуры –3°C непосредственно в коробке, а при заданной температуре выше –3°C это лучше делать в решетчатых пластиковых ящиках или на стеллажах или тележках равной высоты.

Данные для диаграммы получены опытным путем при дефростации куриного полуфабриката с размерами 600х400х60 мм. При увеличении размеров блока – время разморозки увеличивается. Например, при размерах блока 600х400х200 и весе блока 20 кг время разморозки составляет до 6 часов.

Описание процесса дефростации:

Дефростируемое сырье загружается в камеру при любой температуре сырья и камеры, однако оптимальный результат дает равномерно промороженный продукт. Система контроля параметров включает три датчика температуры и электронный датчик влажности. Датчик внутримышечной температуры засверливается на полную глубину в самый крупный участок сырья. Этот же датчик является задаточным, то есть именно по температуре с этого датчика определяется достижение продуктом заданной оператором температуры и момент перехода от режима дефростации к режиму хранения при заданной температуре.

Датчик температуры поверхности продукта устанавливается на небольшую глубину (20-30 мм) и контролирует подачу тепла и холода, в зависимости от состояния поверхности продукта. Если температура поверхности превышает заданную на установленную ∆t, по команде с этого датчика отключается подача тепла или включается холодильный агрегат. Датчик температуры в камере установлен на стене камеры и контролирует подачу тепла и холода в зависимости от температуры в камере. Во время дефростации команда с этого датчика отключает тепло или включает холод при превышении установленной оператором максимально допустимой температуры в камере, а в режиме хранения управляет холодильным агрегатом поддерживающим в камере заданную температуру дефростации.

Датчик влажности установлен на стене камеры так, что он измеряет влажность воздуха после прохождения сквозь дефростируемый продукт. Система управляет частотой подачи влаги системой контроля влажности, в зависимости от показаний влажности и температуры в камере.

Блок агрегатов из нержавеющей стали (под потолком над перекрытием или в напольном исполнении) включает в себя систему из управляемых датчиками температур и влажности, а также логикой вентиляторов, обогревателей, холодильного агрегата и системы контроля влажности.

Было до дефростации

Стало после разморозки

После включения программы дефростации кнопкой СТАРТ процесс протекает таким образом, что потоки увлажненного воздуха со скоростью 20 м/с, подогреваемого ТЭНами на полную мощность, начинают максимально быстро отводить холод от дефростируемого продукта. После достижения максимально допустимого ∆t в блоке продукта, обогрев начинает периодически отключаться и отбирать холод внутренней массы продукта. Аналогично, отключением ТЭНов реагирует оборудование на достижение поверхностью температуры равной заданной +∆t, не давая поверхности продукта перегреться и начать терять влагу.

После того, как температура в теле достигнет заданной (точнее на 0,5°C меньше заданной), процесс дефростации потоками воздуха прекратится, при этом выключать дефростер кнопкой СТОП не следует, так как камера автоматически перейдет в режим поддержания заданной температуры. При этом можно начинать выгружать дефростированное сырье, сохраняя уверенность в том, что температура оставшегося в камере сырья не увеличится, но будет дополнительно выравниваться.

2.1б Опция GSM модуль

Позволяет видеть удаленно все процессы в камере дефростации и получать смс уведомления обо всех изменениях в программе: авария, превышение заданных значений, окончание процесса или любой другой на усмотрение

Фотографии узлов дефростера

2. Шкаф управления электрический (сверху) и блок управления гидро-пневматический (снизу). Блок гидро-пневматический управляет работой: немецких форсунок создающих внутри камеры дефростации туман и автоматическим подливом воды в систему измерения влажности внутри дефростера.

Пример камеры дефростации на 5х2=10 с 1-й боковой дверью

4.1 Пример исполнения рамы для продукта.

Колеса немецкого производства диаметр 125 мм с максимальной нагрузкой до 250 кг на 1 колесо, с закрытыми подшипниками скольжения. Рама может быть полностью из AISI 304 или смешанная: рама из AISI 430, а листы на которые укладывается продукт сделаны из AISI 304. Шаг между полками 266 мм.

Загрузка этой рамы по блоками размерами 600х400х200 мм и весе мясного блока до 20 кг – 4 блока на уровень, 7 уровней. Всего 28 блоков х 20 кг = 560 кг.

5.1 Ящик для разморозки куриных полуфабрикатов

Ящик предназначен для транспортировки и разморозки куриных и прочих полуфабрикатов с высотой не более 130 мм. И длиной и шириной не более 700х425 мм.

Идеально подходит для разморозки именно куриных субпродуктов, тушек или каркасов прочей птицы (утки или индюшки) за счет удобных геометрических размеров. Блок куриных (утиных или индюшачих) полуфабрикатов идеально вписывается во внутренний размер 700х425 этого пластикового ящика.

| Габаритные размеры | ||

| Длина (мм) | 740 | |

| Ширина (мм) | 465 | |

| Высота (мм) | 145 | |

| Размер внутренний длина | 700 | |

| Размер внутренний ширина | 425 | |

| Размер внутренний высота | 130 | |

| Объем, литр | 39 | |

| Прочая техническая информация | ||

| Форма | прямоугольный | |

| Вкладываемый | Нет | |

| Штабелируемый | Да | |

| Количество на паллете | 68 | |

| Боковые стенки | перфорированные | |

| Материал | полиэтилен низкого давления (HDPE) | |

| Вес, кг | 1.9 | |

6.1 Поддон для транспортировки ящиков с куриными полуфабрикатами.