асу тп линии помола муки

В современной мукомольной промышленности уровень автоматизации АСУ ТП на сегодняшний день в нашей стране по сравнению с мировыми лидерами занимает низкие позиции. Но уже на современном этапе большинство руководителей предприятий мукомольной промышленности прекрасно понимают, насколько важна автоматизация в данной сфере.

Какие технологические решения мы можем предложить для предприятий мукомольной промышленности в отрасли в тенденции к автоматизации:

• разработка автоматизированной системы подачи и формирования помольной смеси в элеваторе;

• разработка комплексных систем стабилизации потока зерна для подготовки к помолу;

• комплексные и локальные системы для автоматического увлажнения зерна;

• централизованные системы для контроля качества помола на выходе;

• система автоматической подачи различных добавок в муку;

• автоматизированная система модернизированного комплекса формирования различных сортов муки и смесей;

• системы дозированной подачи транспортных средств нагруженных зерном или мукой;

• автоматизированные АСУ ТП мельницы.

Качество выпускаемой продукции и даже его конкурентоспособность преимущественно зависит от того, насколько качественно и точно соблюдается технологический процесс. Соблюдать все тонкости при ручном или механизированном способе подачи очень сложно, поскольку очень многое зависит от человеческого фактора.

Но при автоматизированной системе проведения и контроля технологических процессов в мукомольной промышленности, зависимость от ответственности каждого работника небольшая. Поэтому сегодня успешны только те предприятия в данной отрасли, которые уже оборудования свое предприятие современными автоматическими системами АСУ ТП.

АСУ ТП Производства соевый муки

ГУ им.Шакарим г.Семей

Кафедра Автоматика и электротехника

Дипломная работа по дициплине «Автоматизация технологических процессов»

На тему: «Соя ұнының өндірісі ТП АБЖ жетілдіру»

Семей 2014

Дипломдық жобаның тақырыбы – «Соя ұнының өндірісі ТП АБЖ-сы». Дипломдық жоба түсіндірме жазбадан және графикалық бөлімнен тұрады.

Түсіндірме жазба 140 беттен, 25 суреттен, 22 кестеден, 17 дереккөзден тұрады ал, графикалық бөлімі А1 форматты 5 беттен және 2 плакаттан тұрады.

Берілген дипломдық жобаның мақсаты соя ұнының өндірісі желісін автоматтандыру болып келеді.

Жұмыста жабдықтардың, аспаптардың автоматты басқарылуы, сонымен қатар аналитикалық тәсілмен жүргізілген автоматтандыру нысанының зерттелуі қолданылады. Жобаға автоматтандырудың функционалдық сұлбасы, құрылымдық электрлі сұлбасы, автоматтандырудың жалпы түрінің сыртқы байланыстарының сұлбасы, автоматтандырудың құралдарының дәйектілігінің плакаттары және экономикалық көрсеткіштерінің жетілдіру жұмыстары кіреді.

Состав: Фунциональная схема (ФС)

Софт: AutoCAD Electrical 2007

Сайт: www

Дата: 2017-02-26

Просмотры: 591

48

Еще чертежи и проекты по этой теме:

Состав: АСУ ТП – автоматизированная система управления технологическими процессами; АСР – автоматическая система регулирования; САР – система автоматического регулирования; ТП – технологический процесс; РСУ – распределенная система управления; КИП – контрольно-измерительные приборы; ПИ – пропорционально-интегральный закон регулирования; ПИД – пропорционально-интегрально-дифференцирующий закон регулирования; ТСА – технические средства автоматизации; ПАЗ – противо-аварийная защита; НПЗ – нефтеперерабатывающий завод; КТР – критическая температура растворения; ФУ – функции управления.

Состав: Водоотливная установка, погружной заливочный насос, датчики уровня. ПЗ. Функциональная и электрическая принципиальная схемы

Состав: Схема функціональної структури інтегрованої АСУ виробництвом (С2), Структурана схема КТС (С1), Схема автоматизації (С3), Схема компонування ПЛК, Схеми електричні принципові (СБ), Схема з’єднань та підключень проводок мереж (С4), Схема інформаційної структури (СІП)

Софт: Microsoft Visio 2016

Состав: Структурная схема АСУ, функциональная схема АСУ,2 схемы алгоритмов, принципиальная электрическая схема блока управления, экранные формы, ведомость, перечень оборудования, ПЗ

Дата: 2017-02-26

Просмотры: 591

48

Автоматизированные системы управления технологическими процессами мукомольных заводов

Основные технологические операции мукомольного завода. Состав и размещение основных систем управления и электрооборудования в производственном помещении. Назначение системы автоматизированного управления комплектным оборудованием мукомольного завода.

| Рубрика | Сельское, лесное хозяйство и землепользование |

| Вид | практическая работа |

| Язык | русский |

| Дата добавления | 19.03.2014 |

| Размер файла | 310,3 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

1. Система автоматизированного управления операциями и оборудованием мукомольного завода, автоматизация и управление операциями и оборудованием подготовительного отделения мукомольного завода

2. Основные технологические операции мукомольного завода

3. Назначение системы автоматизированного управления комплектным оборудованием мукомольного завода

4. Состав и размещение основных систем управления и электрооборудования в производственном помещении

мукомольный электрооборудование автоматизированный

1. Автоматизированные системы управления технологическими процессами (АСУТП) мукомольных заводов

На крупяных заводах при помощи ГТО и последующих механических воздействий от зерна отделяют наружную оболочку (шелушение), удаляют плодовые, семенные оболочки и зародыш (шлифование). На последнем этапе, ядру зерна придают хороший внешний вид (полирование).

В подготовительном отделении компоненты помольной смеси очищают, обрабатывают теплом и влагой (кондиционирование), смешивают в определенном соотношении и единым потоком направляют на размол.

В размольном отделении осуществляют многоступенчатый процесс механического разрушения зерна с разделением частиц эндосперма и оболочек. Эти операции производят на вальцовых станках, энтолейторах, бичевых и ситовеечных машинах, рассевах.

К вспомогательным на мукомольном заводе можно отнести выбойное отделение, склад готовой продукции в таре и склад для бестарного хранения муки. В выбойном отделении муку, находящуюся в бункерах, фасуют в мешки на весовыбойных аппаратах, работающих дискретно. Мешки с мукой упаковывают автоматически на пакетоформирующих машинах (ПФМ). Транспортируют пакеты по складу и укладывают в штабеля электропогрузчиками. При бестарном хранении муки все операции транспортирования, размещения в силосы, отпуска производят системами пневмотранспорта без применения ручного труда.

Задачи технологического процесса и автоматизации в отделениях мукомольного завода существенно отличаются. В элеваторном отделении наиболее полно и рационально решают при помощи, автоматических устройств вопросы: размещения зерна по силосам в соответствии с его качеством, более полного использования вместимости силосов, нахождения оптимального варианта использования зерна (составление помольных смесей), нахождения оптимальных транспортных маршрутов, получения информации о температуре хранящегося зерна, обеспечения его сушки, а также очистки.

В подготовительном отделении решают три основные технологические задачи: доведение зерновой массы по содержанию примесей до требуемых норм; очистка поверхности зерна от грязи, пыли и микроорганизмов; обеспечение такой структуры и состояния эндосперма, оболочек зерна, чтобы при размоле они разделялись наилучшим образом. ССА в этих процессах применяют для решения локальных задач. Управление такой поточно-транспортной системой (ПТС) сводится к централизованному пуску и остановке машин в нужной последовательности с блокировками на аварийные случаи, так как в процессах подготовительного отделения участвует много технологических и транспортных машин, связанных в жесткий поток. Важную роль автоматическим средствам отводят на этапе кондиционирования зерна. Автоматически определяют и регулируют влажность зерна; скорость выпуска его из бункера регулируют так, чтобы время его отволаживания было заданным; при горячем кондиционировании автоматически обеспечивают поддержание режимов в аппарате АСК.

На первом этапе (драной процесс) обеспечивается грубое разрушение зерна с выделением частиц, богатых эндоспермом (крупки, дунет). Этот процесс осуществляют на каскаде технологических систем, состоящих из вальцового станка и рассева.

Крупки, полученные на рассевах драных систем, поступают на второй этап для обогащения в ситовеечных машинах и отделения частиц оболочек на вальцовых станках (шлифовочные системы).

Третий этап (размол крупок первого качества) служит для размола обогащенных крупок и дунстов первого качества на первых трех размольных системах. Здесь решают задачу получения муки высшего сорта.

На четвертом этапе размалывают крупки и дунсты второго качества.

Пятый этап (вымол сходов размольного процесса) обеспечивает дальнейшую обработку сходовых продуктов четвертого этапа,

Шестой этап (вымол сходов драного процесса) обеспечивает дальнейшее отделение частиц эндосперма от оболочек из сходов первого этапа.

Стабильность протекания технологического процесса в размольном отделении можно обеспечить применением локальных стабилизирующих автоматических систем: расхода зерна на входе в размольное отделение, его влажности, расхода промежуточных продуктов, белизны муки готовых сортов и др. Задача динамической оптимизации всего размольного процесса крайне сложна из-за большого числа влияющих факторов, нелинейности отдельных звеньев и больших транспортных запаздываний, составляющих в размольном отделении по отдельным каналам 20. 30 мин. Кроме того, техническая реализация этой задачи может оказаться экономически нерентабельной. Укрупнено структура управления на мукомольном заводе представлена на рисунке VI-1.

Управляемые объекты на мукомольных и крупяных заводах и их основные свойства.

Большое число мукомольных заводов работает на пневматическом внутрицеховом транспорте.

Оперативные управляющие воздействия на мукомольных и крупяных предприятиях носят самый различный характер в зависимости от управляемого объекта.

2. Основные технологические операции мукомольного завода

Основные технологические операции переработки зерна в муку выполняют в трех отделениях мукомольного завода: зерноочистительном, размольном, готовой продукции. В зерноочистительном отделении решают следующие технологические задачи: формирование помольных партий; очистка зерна от минеральных и органических примесей; сухая очистка поверхности зерновок; мокрое шелушение; увлажнение, отволаживание.

В отделении готовой продукции осуществляют: бестарное хранение муки в силосах; формирование сортов муки; витаминизацию муки; хранение и гранулирование отрубей; выбой муки в мешки; фасовку муки в пакеты; бестарный отпуск муки и отрубей на автомобильный и железнодорожный транспорт.

3. Назначение системы автоматизированного управления комплектным оборудованием мукомольного завода

Программное управление; технологическим оборудованием зерноочистительного и размольного отделений секций А и Б; транспортными потоками зерна и продуктов его переработки; процессом формирования сортов муки (высшего, первого, специальных), витаминизированной муки; хранением и гранулированием отрубей; выбоем муки в мешки; фасовкой муки в пакеты; витаминизацией муки; отпуском муки и отрубей на автомобильный и железнодорожный транспорт на мукомольном заводе сортового помола пшеницы на высокопроизводительном комплектном оборудовании производительностью 500 т/сут производится системой автоматизированного управления САУМ-1.

Основным режимом работы системы САУМ-1 является режим автоматизированного управления технологическим оборудованием. При проведении наладочных, профилактических работ система САУМ-1 переводится в режим местного управления. Этот режим позволяет выводить из технологического процесса ряд машин и механизмов без остановки всего комплекса технологического оборудования. В зерноочистительном отделении мукомольного завода используют деблокировочный режим, дающий возможность оператору блокировать часть технологического оборудования по его усмотрению.

При формировании сортов муки система САУМ-1 обеспечивает автоматический, ручной и тестовый режимы работы. В автоматическом режиме процесс формирования сортов муки идет без участия человека в соответствии с программой, занесенной на перфокарту. В ручном режиме работы управление процессом формирования сортов муки может осуществляться оператором с пульта путем управления режимом работы автоматическими весовыми дозаторами муки. Тестовый режим работы системы управления используют при проверке правильности функционирования арифметического устройства блока обработки информации от автоматических весовых дозаторов, участвующих в процессе формирования сортов муки.

В отделении готовой продукции система САУМ-1 реализует управление транспортными потоками продуктов размола зерна (муки, крупки, отрубей) по 18 программам.

Управляющие воздействия, выработанные системой САУМ-1, прикладываются: к 600 электрическим двигателям технологического оборудования; к 128 распределителям на два направления; к 12 распределителям на шесть направлений; к 30 технологическим линиям; к двум карусельным установкам. Системой осуществляется контроль уровня зерна в бункерах зерноочистительного отделения. Контролируется 20 точек верхнего и нижнего уровней. В отделении готовой продукции контролируется уровень муки в силосах по 160 точкам. В пневмосетях, а также в пневматических исполнительных устройствах в 35 точках контролируется избыточное давление воздуха.

4. Состав и размещение основных систем управления и электрооборудования в производственном помещении

В состав системы САУМ-1 входят: два щита-пульта зерноочистительного и размольного отделений соответственно секции А и Б; щит-пульт силосного хранения муки; щит-пульт склада бестарного хранения муки; два щита-пульта управления отпускными устройствами на автомобильный транспорт (ЩШМ-1, ЩШМ-2).

На четвертом этаже мукомольного завода в диспетчерской зерноочистительного отделения размещены щиты-пульты зерноочистительного и размольного отделений соответственно секций А и Б (рис. 1). Здесь же размещен щит-пульт силосного хранилища муки (рис. 2). Щит-пульт склада бестарного хранения муки установлен на первом этаже в диспетчерской отпуска муки на автомобильный транспорт.

В системе САУМ-1, помимо щитов-пультов для управления отдельными технологическими машинами, предусмотрены локальные посты управления. Так, в диспетчерской зерноочистительного отделения установлен локальный пост управления (ПУ), состоящий из кнопочных станций и индикационных табло (см. рис. 1). С этого поста осуществляется управление передачей отрубей с мукомольного завода на комбикормовый завод. Помимо этого, пост управления позволяет проводить контроль за работой воздушных кондиционеров, а также установок приточной вентиляции мукомольного завода. С поста производится их дистанционное аварийное отключение.

На шестом этаже зерноочистительного отделения установлены пульты и шкафы управления автоматическими весовыми дозаторами для зерна и муки. С этих пультов производится дистанционное управление дозаторами. Местное управление осуществляется с пультов, размещенных в производственных помещениях по месту установки дозаторов.

На четвертом этаже склада готовой продукции установлен пост управления линией гранулирования отрубей. В этом же складе на тором этаже размещены два поста управления весовыбойными карусельными установками и посты включения конвейеров для передачи мешков в склад тарных грузов (см. рисЗ).

Силовое электрооборудование мукомольного завода, предназначенное для подключения технологических машин и механизмов основных производственных линий, размещено в семи контакторных щитах. В каждый контакторный щит входят: вводные автоматические выключатели для подключения питания от трансформаторной станции; секционные автоматические выключатели для подключения групп электродвигателей; предохранительные автоматические выключатели для каждого электродвигателя; магнитные пускатели, реле температурной защиты; реле управления коммутационными элементами технологических схем (перекидные клапаны, управляемые задвижки, электропневмоклапаны и др.); клеммные соединения.

Аппаратура управления и защиты электродвигателей приточно-вытяжной системы вентиляции, поточно-транспортных линий связи мукомольного завода с элеватором и комбикормовым заводом, устройств отпуска муки и отрубей, а также линий гранулирования размещена на силовых панелях типа ПУ5Б.

В схемах автоматики первая цифра обозначения электродвигателя указывает номер контакторного щита, с которого осуществляется подача питания. Так, электродвигатели ЭД1000 запитываются со щита контакторного управления зерноочистительного отделения секции А, линии измельчения отходов (щит- контакторный № 1); электродвигатели ЭД2000 запитываются со щита контакторного управления зерноочистительного отделения секции Б (щит контакторный № 2); электродвигатели ЭД3000 запитываются со щита контакторного управления размольным отделением секции А (щит контакторный № 3); электродвигатели ЭД4000 запитьшаются со щита контакторного управления размольным отделением секции Б (щит контакторный № 4); электродвигатели ЭД5000 запитываются со щита контакторного управления склада готовой продукции (щит контакторный № 5); электродвигатели ЭД6000 запитьшаются со щита контакторного управления склада готовой продукции (щит контакторный № 6); электродвигатели ЭД7000 запитываются со щита контакторного управления склада готовой продукции, отпуска на автомобильный транспорт и железную дорогу (щит контакторный №7).

Список основной и дополнительной литературы

Размещено на Allbest.ru

Подобные документы

Разработка системы автоматического управления процессом поддержания параметров микроклимата в животноводческом помещении. Алгоритм управления оборудованием технологической линии. Выбор средств автоматизации. Работа принципиальной электрической схемы.

курсовая работа [1,6 M], добавлен 21.10.2013

Организация технологического процесса помола зерна на предприятии. Расчет потребного количества и производственной площади оборудования. Устройство, работа, техническая характеристика и регулировки энтолейтора. Кинематический и силовой расчет машины.

курсовая работа [167,0 K], добавлен 19.11.2014

Разработка электрической схемы управления. Выбор теплового расцепителя. Расчёт электрооборудования бункеров активного вентилирования зерна. Определение основных показателей надежности автоматической системы. Составление схемы соединений щита управления.

курсовая работа [81,4 K], добавлен 18.03.2013

Размещение фермы и ее построек. Размеры проектируемого здания, ограждающих конструкций и оборудования. Технологические процессы в проектируемом помещении. Расчет объема вентиляции, естественной и искусственной освещенности в животноводческих помещениях.

курсовая работа [35,0 K], добавлен 13.08.2010

Составляющие системы управления сельскохозяйственным производством. Роль и значение зернового хозяйства в развитии сельскохозяйственного производства и всего агропромышленного комплекса страны. Совершенствование управления инновационной деятельностью.

дипломная работа [110,7 K], добавлен 29.11.2010

Оборудование для промышленной автоматизации

Skype: skypergraf WhatsApp: +7 926 381 90 00

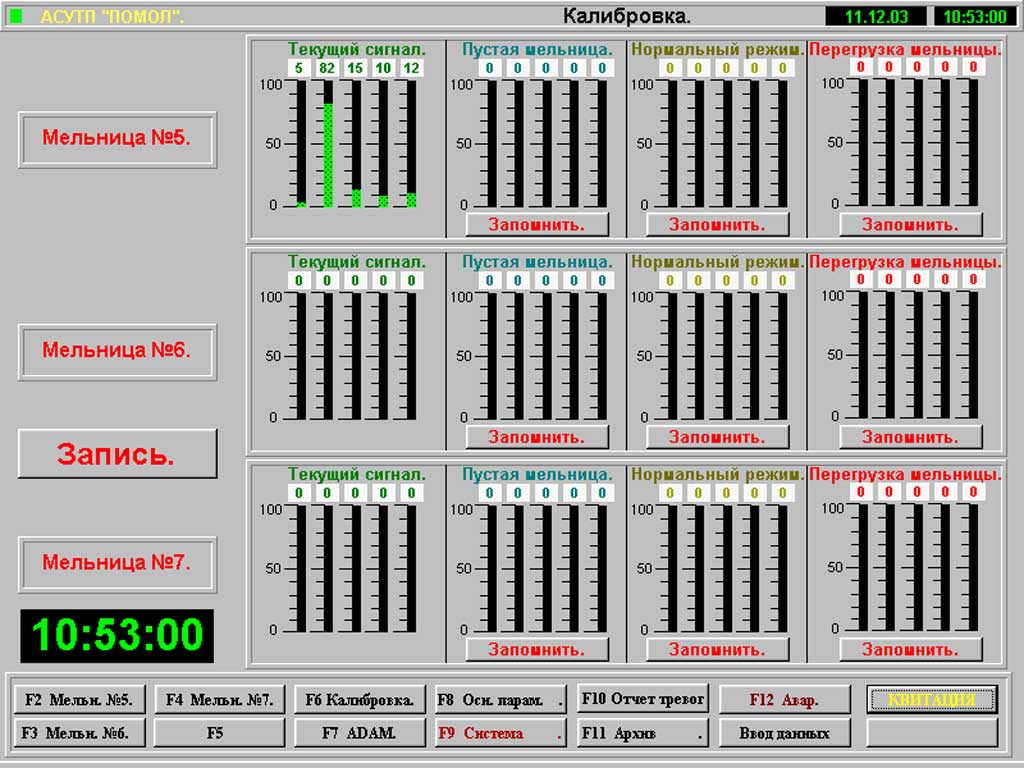

АСУ ТП Помол

Помол клинкера с добавками производится на 3-х мельницах,

АСУ ТП «ПОМОЛ» должно обеспечивать требуемую тонкость помола цемента, максимальную производительность мельницы, а на входе цапфы установлен вибродатчик, контролирующий степень заполняемости мельницы (контроля заполнения мельницы клинкером в зависимости по вибрации). Чем больше заполнена мельница материалом, тем глуше звук (ниже частота звука). Более высокая частота звука свидетельствует о недогрузке мельницы. Звук улавливается вибродатчиком; после соответствующих преобразований импульс передается исполнительному механизму привода тарельчатого питателя и его работа автоматически перестраивается. Диапазон изменения частот шума зависит от степени заполнения мельницы клинкером, а также от технологии процесса помола, и определяется экспериментальным путем (калибровка).

Контролируя изменение частоты шума, оператор может управлять процессом помола, воздействуя на подачу клинкера. Расходная характеристика тарельчатого питателя, по которой тарируется прибор, определяется экспериментальным путем и представляет собой зависимость расхода сыпучих материалов от положения ножа тарельчатого питателя. Положение ножа тарельчатого питателя контролируется индукционным датчиком.

Структура АСУТП «ПОМОЛ» показана в Приложении 2.

Система построена на аппаратной базе :

— индустриальных рабочих станциях ROBO-2000;

— модулях удаленного ввода-вывода I-7000 ;

— платах дискретного ввода-вывода ACL-7122, DB-24P/24PR

Программное обеспечение АСУТП написано на TRACE MODE 5.хх.

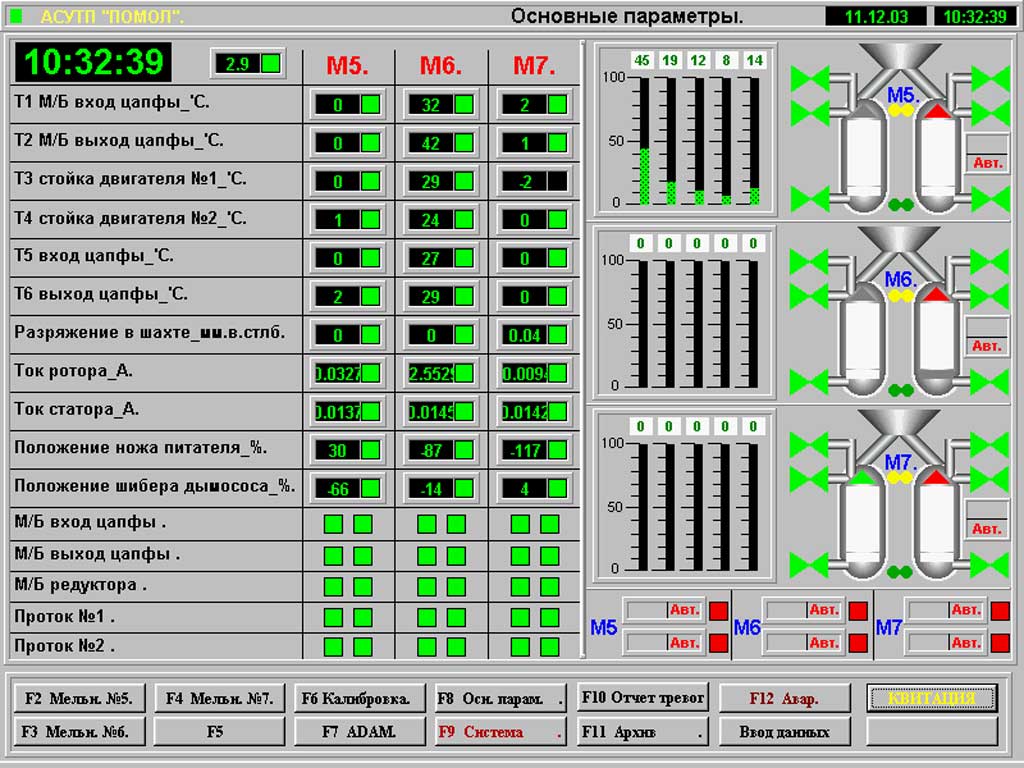

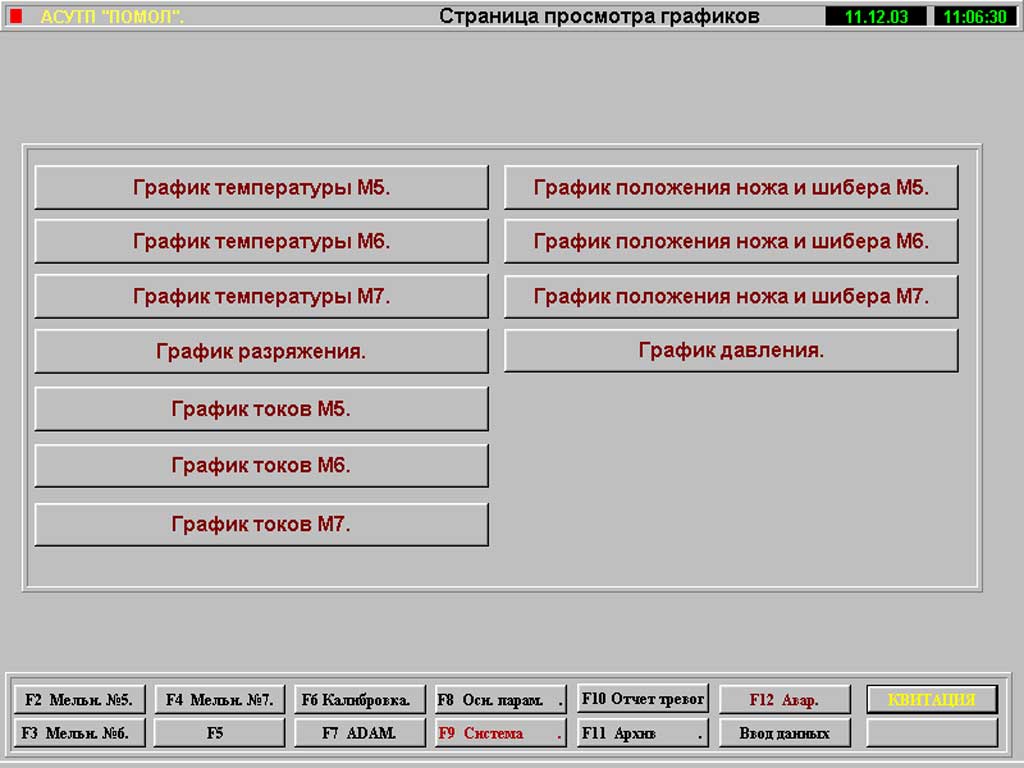

Мнемосхема представляет собой меню, состоящее из одиннадцати подпунктов.

Общий вид мнемосхемы представлен на рисунке.

Мнемосхема содержит следующие основные элементы:

— «Шапку», информирующую оператора, в каком разделе информационного пространства он находится. Шапка содержит » Текущее время (часы) » и » Текущая дата». Эти данные автоматически устанавливаются и отображаются при вызове мнемосхемы;

— Меню, состоящее из подпунктов, позволяет вызывать определенную группу графиков необходимую для оператора технолога.

В период отладки мнемосхема может быть дополнена или откорректирована.

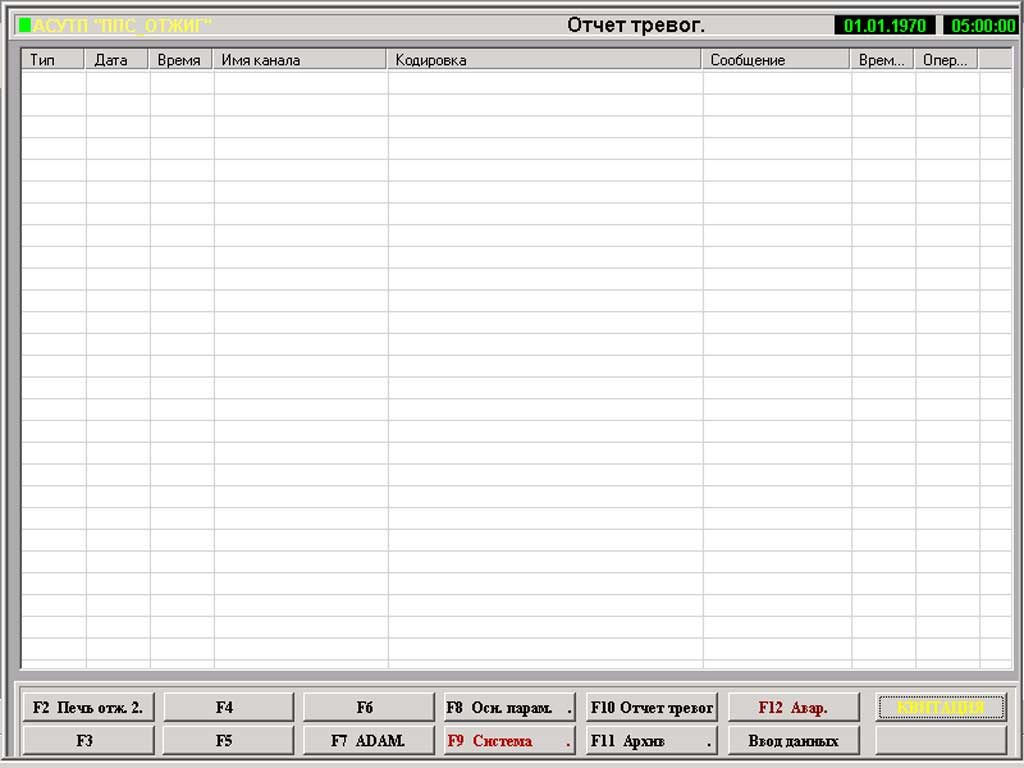

Мнемосхема «ОТЧЕТ ТРЕВОГ».

Мнемосхема представляет собой просмотр файла отчета тревог процесса помола.

Общий вид мнемосхемы представлен на рисунке.

Мнемосхема содержит следующие основные элементы:

— «Шапку», информирующую оператора в каком разделе информационного пространства он находится. Шапка содержит » Текущее время (часы) » и » Текущая дата». Эти данные автоматически устанавливаются и отображаются при вызове мнемосхемы;

— Весь экран является полем для просмотра файла отчета тревог, в которые записывает сообщения «Трейс моуд» АРМ «ПОМОЛ».

Существуют два режима работы данного отчета тревог:

— свободный просмотр отчета тревог;

— считывание последней строки.

При работе в отчете тревог нажатием «Левой клавиши» мышки в области строки сообщения отчета тревог приводит к её квитированию – записи в эту строку заданного символа и времени квитации. Т.е. при формировании сообщения

Мнемосхема представляет собой контроль основных параметров работы

«Трейс моуд» АРМ «ПОМОЛ».

Общий вид мнемосхемы представлен на рисунке.

Мнемосхема содержит следующие основные элементы:

— «Шапку», информирующую оператора в каком разделе информационного пространства он находится. Шапка содержит » Текущее время(часы) » и » Текущая дата». Эти данные автоматически устанавливаются и отображаются при вызове мнемосхемы;

— Зона индикации и коррекции системной даты – правый верхний сектор мнемосхемы содержит табло текущего значения системной даты, а также элементы коррекции системной даты.

— Зона индикации и коррекции системного времени – правый верхний сектор мнемосхемы содержит табло текущего значения системного времени, а также элементы коррекции системного времени.

— Зона индикации параметров системы – средний сектор мнемосхемы содержит информацию о работе системы ТРЕЙС МОУД АРМ «ПОМОЛ».

В период отладки мнемосхема может быть дополнена или откорректирована.

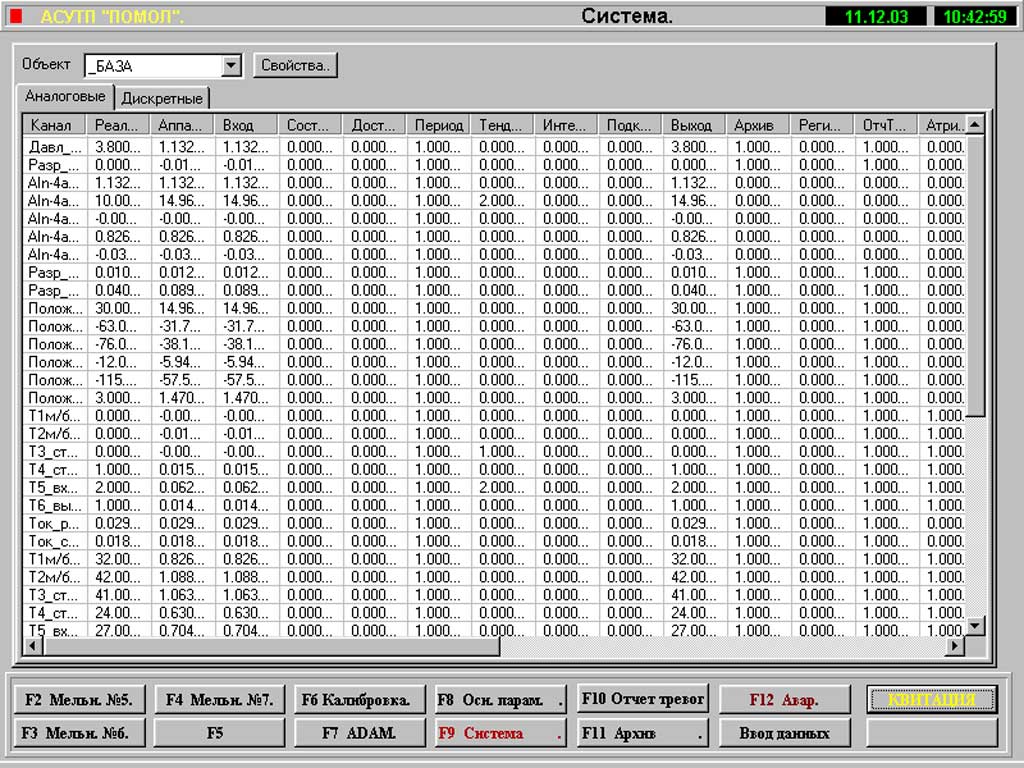

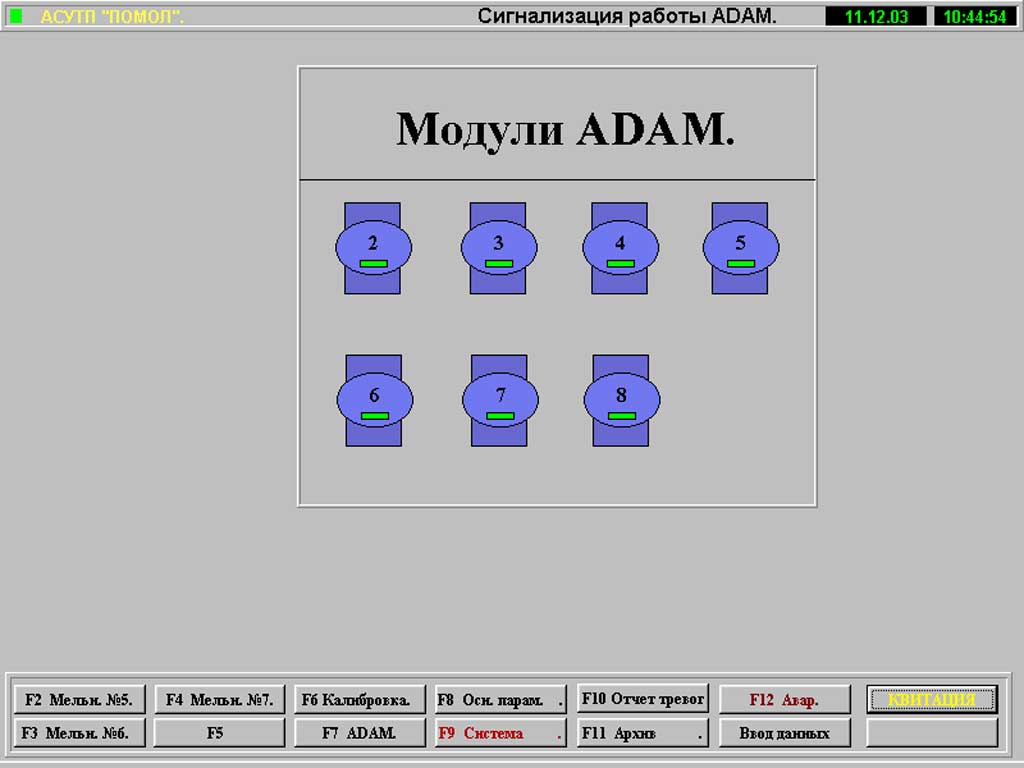

Мнемосхема «Состояние контроллера».

Мнемосхема представляет собой управление передачи данных графический анализ состояния связи с контроллерами.

Общий вид мнемосхемы представлен на рисунке.

Мнемосхема содержит следующие основные элементы:

— «Шапку», информирующую оператора, в каком разделе информационного пространства он находится. Шапка содержит » Текущее время (часы) » и » Текущая дата». Эти данные автоматически устанавливаются и отображаются при вызове мнемосхемы;

— Зона контроля работы блоков «АДАМ» — средний сектор мнемосхемы. Динамизация обеспечивает оперативную индикацию состояния связи. Параметр, отклонившийся от нормы (уставки) имеет красный цвет.

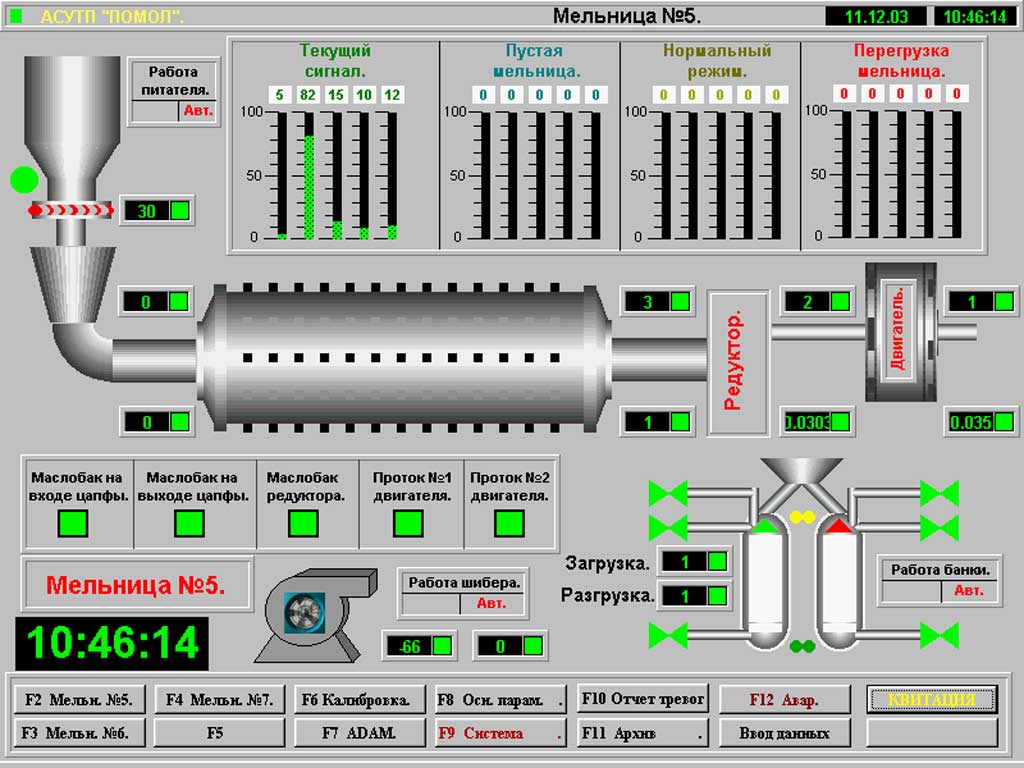

Мнемосхема » Мельница № 5″.

Мнемосхема представляет собой обобщенную таблично-символьную видеограмму, содержащую основные данные технологического процесса Мельницы № 5.

Общий вид мнемосхемы представлен на рисунке.

Мнемосхема содержит следующие основные элементы:

— «Шапку», информирующую оператора в каком разделе информационного пространства он находится. Шапка содержит » Текущее время (часы) » и » Текущая дата». Эти данные автоматически устанавливаются и отображаются при вызове мнемосхемы;

— Весь экран является обобщенной таблично-символьной видеограммы, позволяющей охватить все измераемые параметры.

— Параметр, отклонившийся от нормы (уставки) имеет красный цвет.

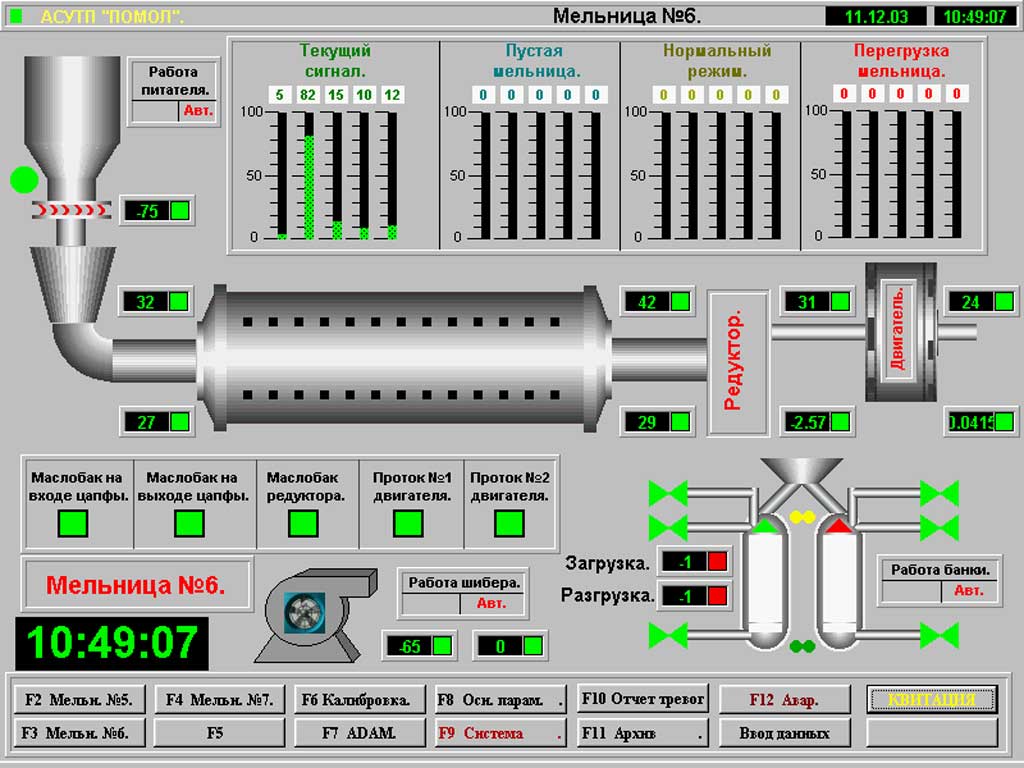

Мнемосхема » Мельница № 6″.

Мнемосхема представляет собой обобщенную таблично-символьную видеограмму, содержащую основные данные технологического процесса Мельницы № 6.

Общий вид мнемосхемы представлен на рисунке.

Мнемосхема содержит следующие основные элементы:

— «Шапку», информирующую оператора в каком разделе информационного пространства он находится. Шапка содержит » Текущее время (часы) » и » Текущая дата». Эти данные автоматически устанавливаются и отображаются при вызове мнемосхемы;

— Весь экран является обобщенной таблично-символьной видеограммы, позволяющей охватить все измераемые параметры.

— Параметр, отклонившийся от нормы (уставки) имеет красный цвет.

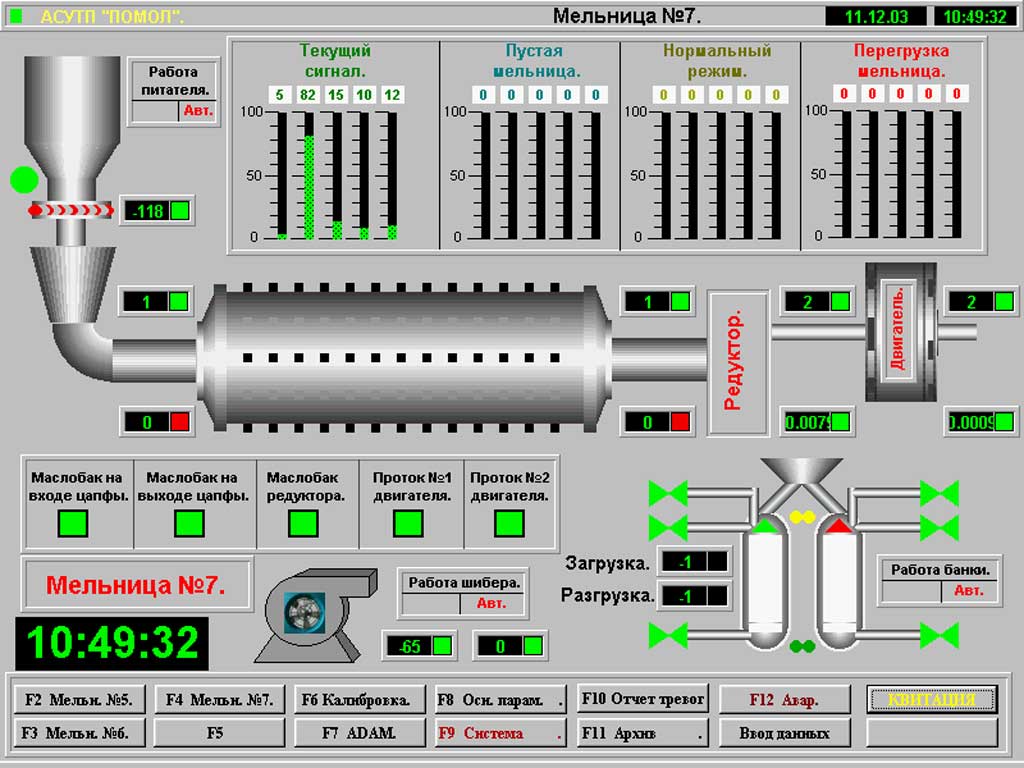

Мнемосхема » Мельница № 7″.

Мнемосхема представляет собой обобщенную таблично-символьную видеограмму, содержащую основные данные технологического процесса Мельницы № 7.

Общий вид мнемосхемы представлен на рисунке.

Мнемосхема содержит следующие основные элементы:

— «Шапку», информирующую оператора в каком разделе информационного пространства он находится. Шапка содержит » Текущее время (часы) » и » Текущая дата». Эти данные автоматически устанавливаются и отображаются при вызове мнемосхемы;

— Весь экран является обобщенной таблично-символьной видеограммы, позволяющей охватить все измераемые параметры.

— Параметр, отклонившийся от нормы (уставки) имеет красный цвет.

Общий вид мнемосхемы представлен на рисунке.

Мнемосхема содержит следующие основные элементы:

— «Шапку», информирующую оператора в каком разделе информационного пространства он находится. Шапка содержит » Текущее время (часы) » и » Текущая дата». Эти данные автоматически устанавливаются и отображаются при вызове мнемосхемы;

— Весь экран является настроечной частью визуализации процесса загрузки мельницы с последующим сохранением, для анализа процесса загрузки мельницы.

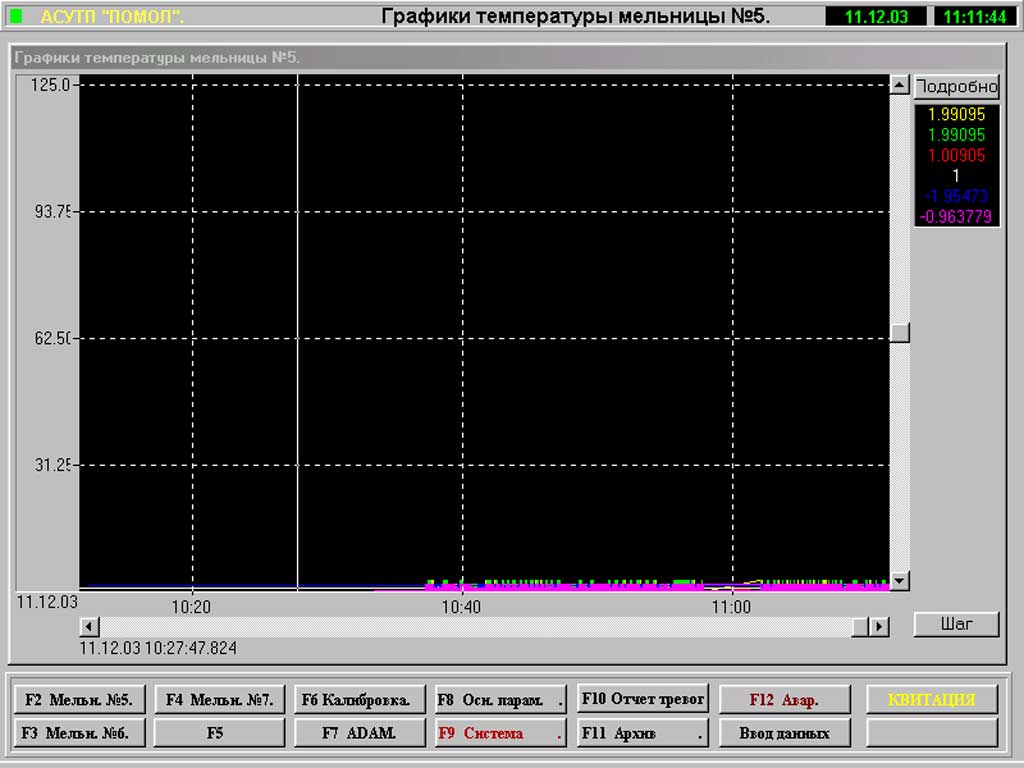

Мнемосхема » График температуры мельницы №5 «.

Данная мнемосхема отображает значение параметра, позволяет контролировать изменение состояние измеряемого объекта.