какое механическое оборудование применяется при обработке мяса

Механическая обвалка мяса: технология, оборудование. Цех обвалки мяса

Технология обвалки мясного сырья с применением механических агрегатов является одним из способов получения недорогого, но натурального продукта. В частности, посредством этого метода производители выпускают готовые изделия из птицы и полуфабрикаты. Относительно полезности данных продуктов существуют разные мнения. Во всяком случае о гастрономических качествах, схожих с настоящим филе, речи не идет. Связано это с тем, что механическая обвалка мяса использует не только мягкие ткани, но и соединительные ткани, причем в гораздо большей доле. И все же доступная цена конечного продукта сделала популярным этот способ обработки как для потребителя, так и для предпринимателей разных уровней.

Общие сведения о технологии

Обвалка не является комплексным и завершающим процессом обработки мяса. Это лишь один из этапов обработки, но принципиально важный, так как в ходе него производится операция отделения жировых, мышечных и соединительных тканей. К тому же качество обвалки определяет, сколько может храниться конечная продукция. Технологически процесс обеспечивается специальным оборудованием, позволяющим с той или иной скоростью осуществлять разделку туш. Производственный цех как минимум должен содержать платформу или столешницу, на которой происходят рабочие процедуры. Наиболее эффективна дифференцированная механическая обвалка мяса, которая предполагает, что одной тушей будет заниматься группа рабочих. Каждый из них занимается определенной частью, предполагающей свой особый подход. На завершающей стадии полученные заготовки отправляются в соответствующие контейнеры для последующих этапов обработки.

Применяемое оборудование

На крупных производствах используют специальные агрегаты для выполнения обвалки. Главным из них является сепараторный пресс, отделяющий мягкие и соединительные ткани с жиром от костей. Например, мышечные волокна отделяются под давлением, после чего проходят фильтрацию и перерабатываются до состояния фарша. В состав пресса механической обвалки мяса входит перфорированная гильза, работающая с разными видами сырья – от говядины и свинины до птицы с рыбой. Средние по мощности агрегаты обеспечивают производительность на уровне 1500-2000 кг/ч.

Различия между сепараторами определяются, в частности, диаметром выпускных отверстий. Стандартный размер составляет порядка 1-1,2 мм, а щелевые гильзы с кольцами дают на выходе 0,8-миллиметровые волокна. Таким образом оборудование для обвалки мяса подготавливает фарш для использования в полуфабрикатах, консервах и реже в колбасных изделиях.

Состав линии обвалки

Для оптимизации логистических процессов обработки производители оборудования формируют готовые конвейерные ленты, в которых происходит весь спектр необходимых операций. Также в некоторых вариантах могут предусматриваться и вспомогательные технологические процедуры. Типовая же линия для цеха обвалки мяса включает следующие функциональные агрегаты и приспособления:

Рабочий процесс выполняется автоматически с заданной скоростью, но без полного исключения рабочих. Как правило, линия обвалки мяса говядины предусматривает наличие позиций на 10-20 человек. Часть из них непосредственно участвует в рабочих мероприятиях, а несколько операторов контролируют параметры функционирования оборудования.

Сырье для обвалки

Операции обвалки могут подвергаться разные мясные и рыбные куски с тушами. Можно также выделить ягнятину, утятину, птицу, индейку и т. д. Но чем меньше размеры сырья, тем больше будет отходов. Особенно это касается высокопроизводительных линий, рассчитанных на работу с крупными тушами. Также классифицируется мясо по категориям качества. Например, в случае со свининой в основном используются туши первой и второй категорий. В зависимости от возраста, состояния, способа термической обработки и предварительного периода хранения выбираются те или иные параметры механической обвалки мяса, в числе которых диаметр тех же гильз, скорость резки и т. д. И даже после получения фарша дальнейшие этапы изготовления полуфабриката должны будут учитывать первичные характеристики сырья.

Виды обвалки

Обычно выделяют вертикальный и горизонтальный метод обвалки. В обоих случаях применяется разное по конструкции и эксплуатационным параметрам оборудование. Вертикальные установки оснащаются рамой, которая в подвесном режиме направляет отрезки мяса. В движение ходовая часть приводится гидроцилиндром посредством блочно-троссовой системы. Сама же обвалка осуществляется на упорной площадке, подстраиваемой под физические данные оператора. Горизонтальную технологию реализует механический пресс. Обвалка мяса в данном случае производится на платформах без подвесных механизмов. Это более трудозатратный способ, но с точки зрения производительности в некоторых случаях он оказывается выгоднее.

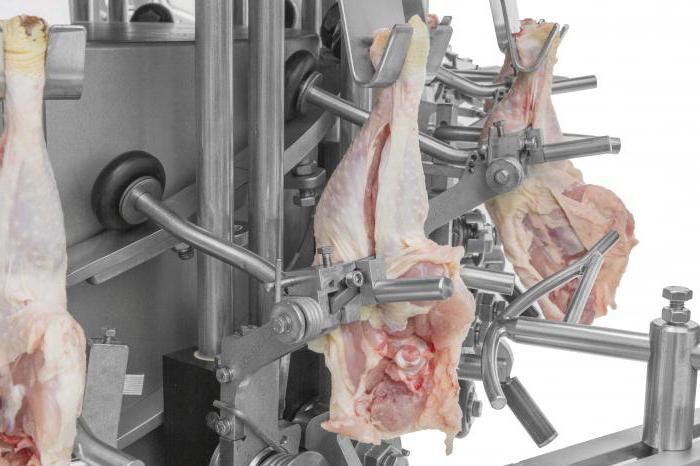

Особенности обвалки птицы

Работа с птицей требует более деликатного подхода. По этой причине часто используют ручной инструмент для обвалки, но сегодня появляются и более технологичные механизированные агрегаты для выполнения таких задач. Перед обработкой тушки проходят заморозку, после чего разделываются – на половинки или четвертушки. Перемещение готовых отрубков осуществляется с помощью специальных транспортеров, после чего запускается процесс механической обвалки мяса птицы. Что это такое с технической точки зрения? Рабочие операции выполняют дисковые пилы, а также пневматический инструмент. Применяться может как стационарное, так и мобильное оборудование в зависимости от условий технологической организации. Иногда используют и те же сепараторы. В данном случае происходит дробление филе с костями, а затем твердые и мягкие куски распределяются по контейнерам.

Плюсы и минусы механической обвалки мяса

Внедрение механизированных установок на производственные этапы, предполагающие выполнение сложных операций резки и сепарации, дает немало экономических преимуществ. Автоматизированные линии быстрее выполняют обвалку, требуя при этом меньше ресурсов. Но в том, что касается энергетической ценности продукта, специалисты отмечают негативные черты. К примеру, обвалка мяса свинины приводит к снижению показателей содержания соединительнотканных белков – в среднем 6% вместо 10-12%, как при ручной обработке. Аналогичная динамика прослеживается и в других качественных параметрах. Тем не менее в мясе птицы ухудшение потребительских свойств при механизированной сепарации не столь критично.

Заключение

Технология обвалки показывает яркий пример наращивания производительности в традиционных направлениях пищевой индустрии. Важно отметить, что обновление методов обработки происходит и на следующих этапах подготовки сырья к конечной станции получения готового продукта. Например, жиловка позволяет даже исправлять погрешности, допущенные при механической обвалке мяса птицы. Что это значит? Это процесс более тонкой сортировки с выделением мелких костей, которые иногда допускает сепарационный пресс. В некотором смысле это дообвалка, в ходе которой также распределяются по отдельным контейнерам крупные сухожилия, хрящи, становые жилы и т. д. Выполняется жиловка и при обработке свинины с говядиной. В среднем после такой обработки выделяется около 2-3% соединительной ткани и хрящей от общей массы целевого куска. Данная мера как раз повышает качество продукции, сохраняя оптимальную скорость переработки мясного сырья. Ручные методы выполнения в любом случае остаются менее эффективными, несмотря на более высокое качество выпускаемых изделий.

Оборудование мясного цеха

Эффективная организация мясного цеха зависит от грамотно подобранного оборудования. Для обеспечения процесса обвалки в помещении мясного цеха должны быть установлены обвалочные столы и колода для рубки мяса. На производственных столах организуется нарезка порционных и мелкокусковых мясных полуфабрикатов, а на рабочем месте повара должны присутствовать: электронные весы для контроля выхода порционных полуфабрикатов и взвешивания необходимых ингредиентов. Для хранения достаточного запаса соли, специй и панировки целесообразно установить навесные кухонные полки.

Для производства рубленных мясных полуфабрикатов организуют рабочие места по приготовлению фарша, а также дозировке и формовке рубленных мясных изделий. Здесь должны быть установлены мясорубка достаточной производительности и фаршемешалка, в которой осуществляется тщательное перемешивание всех компонентов фарша.

На участке обработки мяса устанавливают специальные резервуары, имеющие низкие бортики и облицовку в виде керамической плитки, трап, производственные столы, разрубочный стул, универсальный привод с комплектом сменных механизмов (мясорубкой, косторезкой, рыхлителем, фаршемешалкой, размолочным механизмом). Для разруба четвертин и полутуш используют мясницкий топор.

На рабочем месте для приготовления порционных и мелкокусковых полуфабрикатов устанавливают производственный стол с ящиками для инструментов и решетчатыми полками и стол со встроенным холодильным шкафом. На столе размещают разделочную доску, лотки с сырьем и готовыми полуфабрикатами, настольные циферблатные весы ВНЦ-2. Для рыхления порционных кусков мяса используют рыхлитель от универсального привода или эту операцию выполняют вручную при помощи тяпки.

На рабочем месте для приготовления рубленых полуфабрикатов устанавливают ванны для замачивания хлеба, мясорубку, фаршемешалку, производственные столы и передвижной стеллаж для транспортировки подготовленных полуфабрикатов в горячий цех.

Инструменты, используемые при ручной обработке мяса:

1. бактерицидная лампа

2. доски разделочные с маркировкой МС, КУРЫ

3. стерилизатор для ножей

5. весы электронные настольные

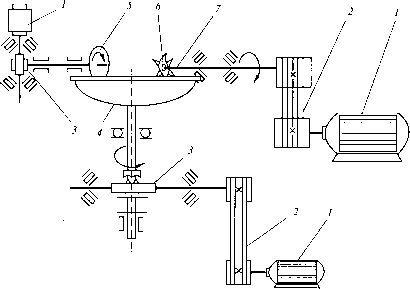

Схема оборудования мясного цеха

Первичная обработка сырья и приготовление полуфабрикатов осуществляются в производственном помещении, которым является мясной цех. Оборудование и инвентарь размещаются в определенном порядке вдоль стен, слева направо по часовой стрелке:

Ход занятия.

2. Используя схему, опишите организацию рабочего места для приготовления порционных и мелкокусковых полуфабрикатов.

Контрольные вопросы:

1. Как организуется технологический процесс приготовления рубленых полуфабрикатов из мяса?

2. Какое механическое оборудование применяется при обработке мяса?

3. Какое немеханическое оборудование устанавливают в мясном цехе?

Практическое занятие № 4.

тема: «Отработка практических приемов безопасной эксплуатации мясорубок».

Цель занятия: приобрести практический опыт в подборе и эксплуатации мясорубок.

Теоретические сведения

На предприятиях общественного питания для измельчения мяса, рыбы и мясопродуктов используются мясорубки.

По структурно- механическим критериям мясо и рыбу можно отнести к сложным продуктам. Мясо состоит из мышечной, жировой и соединительной ткани. Во время измельчения на мясорубке к мясу предъявляются следующие требования: продукт должен измельчаться полностью, без потери сока, частицы массы должны иметь размеры не больше диаметра отверстий ножевой решетки.

В зависимости от производительности мясорубки можно разделить на 3 группы:

— бытовые, производительность до 20 кг/ч.;

— для предприятий питания, производительностью до 400 кг/ч.;

— промышленные, производительностью более 500 кг/ч.

По устройству привода бывают:

— с индивидуальным приводом;

— с универсальным приводом.

По конструктивному исполнению:

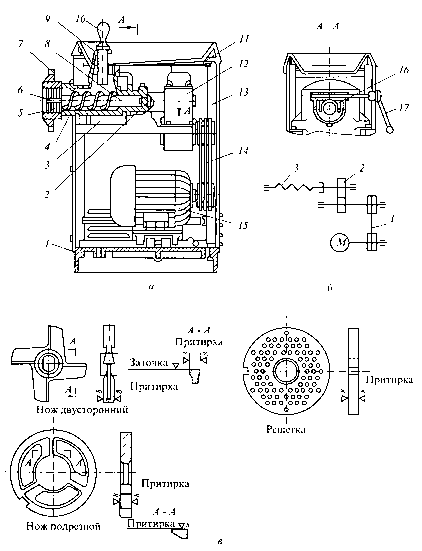

Все современные модели мясорубок, независимо от их разнообразия, имеют принципиально одинаковое устройство. Мясорубка состоит из корпуса, камеры обработки, загрузочного устройства, шнека, рабочих органов, приводного механизма и кнопочного управления машины.

Мясорубки имеют горизонтальную рабочую камеру в виде пустотелого цилиндра с оребренной внутренней поверхностью. На верхней части корпуса находится загрузочное устройство, над которым установлено предохранительное кольцо, исключающее возможность доступа рук к рабочим органам машины.

Основным конструктивным элементом мясорубки является его режущий механизм, который состоит из неподвижной подрезной решетки, которая имеет 3 ножа, режущими кромками наружу, вращающихся ножей и неподвижных ножевых решеток. В мясорубках отечественного производства ножевые решетки имеют отверстия 3, 5, 9 мм.

Привод мясорубки состоит из электродвигателя и двухступенчатого цилиндрического косозубого редуктора. Сбоку на корпусе расположены кнопки управления «Пуск» и «Стоп».

Сборка мясорубки для мелкой резки.

1. На палец шнека устанавливается подрезная решетка

2. Двухсторонний нож

3. Ножевая решетка большего диаметра отверстий

4. Двухсторонний нож

5. Ножевая решетка меньшего диаметра отверстий

Сборка мясорубки для крупной резки

1. Подрезная решетка

2. Двухсторонний нож

4. Два упорных кольца

Принцип работы машины следующий: мясо, массой 50-100гр. закладывают в загрузочную чашу и проталкивают толкачом. Попав в камеру, продукт захватывается вращающимся шнеком и продвигается к ножам и решеткам. Затем мясо продавливается через отверстия неподвижных решеток и срезается ножами.

Перед включением машины необходимо убедиться, что корпус мясорубки надежно закреплен, а нажимная гайка не затянута. После проверки зануления и включения электродвигателя, следует завинтить гайку до незначительного усиления шума. Нарезанные на кусочки мясо или рыба, освобожденные от костей, сухожилий и пленок, проталкивают толкачом в загрузочную горловину. При этом запрещается прижимать продукт сильно к шнеку, так как это может вызвать перегрузку и порчу электродвигателя. Подача мяса должна быть равномерной, без особых усилий. При длительной работе мясорубку надо периодически останавливать, а ножи и решетки очищать от сухожилий.

Запрещается допускать, чтобы мясорубка работала вхолостую, так как это ускоряет износ ножей и решеток машины. Не рекомендуется измельчать в мясорубке сухари, сахар и соль, так как эти продукты приводят к быстрому изнашиванию и затуплению рабочих органов.

Нельзя работать на мясорубке без предохранительного кольца и оставлять во время работы без присмотра.

После окончания работы машину выключают и разбирают. Для извлечения шнека, ножей и решеток из рабочей камеры мясорубки используют специальный крючок. Все детали очищают от остатков фарша, промывают горячей водой и просушивают.

После просушивания шнек, ножи, решетки и рабочую камеру смазывают пищевым несоленым жиром.

При сборке особое внимание уделяется правильной установке рабочих органов, ножей и решеток, так как в противном случае, машина работать не будет, и это приведет к выходу ее из строя.

Надо помнить, что если затянута нажимная гайка, то ножи слишком сильно прижимаются к решетке, и в процессе работы в результате трения металла о металл они нагреваются и выходят из строя.

Слабо завинчивать гайку нежелательно, так как в этом случае между ножом и решеткой образуется зазор, и рубка мяса происходит некачественно. Резко понижается качество и производительность мясорубки. Одно из основных условий хорошей работы мясорубки- правильно заточенные и установленные ножи и решетки в рабочей камере машины. Поэтому ножи и решетки по мере необходимости должны затачиваться или заменяться на новые.

Ход занятия.

1. Заполните таблицу 1.

Таблица 1 – Устройство мясорубки

| Элементы конструкции | Назначение и расположение в машине |

| Рабочая камера | |

| Рабочие органы | |

| Загрузочное устройство | |

| Разгрузочное устройство | |

| Электродвигатель | |

| Передаточный механизм | |

| Механизм управления |

2. Заполните таблицу 2.

Таблица 2 – Характерные неисправности и методы их устранения

| Неисправности | Возможные причины | Способы устранения |

| Мясорубка не режет, а мнет мясо | ||

| Повышенный шум в редукторе или остановка двигателя | ||

| Продукт переработки нагревается, а пленки и жилы наматываются на ножи |

Контрольные вопросы:

1. Назначение и классификация мясорубок.

2. Какие факторы влияют на качество измельчения мяса?

3. Какой порядок сборки мясорубки?

4. Какие грани ножей мясорубки затачиваются, а какие шлифуются?

Оборудование для переработки мяса

Для того чтобы у каждого потребителя на столе появилась колбаса, не будет достаточным просто лишь вырастить свинью либо телёнка.

Между исходным сырьём и конечным продуктом присутствует довольно сложный технологический процесс переработки.

Процессы переработки мяса на оборудовании

Технологический процесс переработки делится на следующие основные этапы:

Процесс мясопереработки довольно сложный. Его трудоёмкость и продолжительность зависит от практической мощности применяемого оборудования. Сюда относятся готовые линии либо отдельные устройства, которые выполняют различные промежуточные операции или производство готовой продукции из заранее подготовленного сырья.

Используется оборудование для переработки мяса для того, чтобы получить из мясного сырья: копчёности, колбасные изделия, консервы. Устанавливается оно в мясных цехах мясоперерабатывающих предприятий.

Для того чтобы переработка мясного сырья не занимала много времени и была максимально эффективной, необходимо применять исключительно высокотехнологичное, надёжное и современное оборудование для переработки мяса.

Применять следует качественные ленточные пилы, блокорезки, различные коптильные устройства, которые смогут существенно ускорить этот трудоёмкий процесс, а благодаря снижению количества отходов, удаётся достичь высокой рентабельности такого производства.

Виды оборудования для переработки мяса

Оборудование для переработки мяса на выставке

Более детальную информацию о том, какое оборудование применяется на различных заводах по переработке мяса, вы сможете узнать на выставке «Агропродмаш», проходящей в ЦВК «Экспоцентр». Здесь вам подскажут, как правильно и эффективно осуществить модернизацию своего завода либо организовать его «с нуля».

Оборудование для мясного цеха

Перед тем, как поступить в продажу в виде готовых изделий, мясо проходит ряд этапов переработки в специально оборудованных мясных цехах. Полноценная подготовка сырья и производство мясных продуктов невозможно без оснащения, выполняющего ту или иную задачу в переработке мяса.

Купить оборудование для мясного цеха вы можете, обратившись в компанию НоваПак. На сайте представлен большой ассортимент автоматических и механических устройств для выполнения разных задач в сфере производства мясных продуктов.

Что включает оборудование для мясного цеха

Оснащение подбирается в зависимости от вида продукции, которую вы производите. К примеру, для изготовления колбасных изделий, фарша и паштетов понадобится оборудование, инструменты и инвентарь для мясного цеха следующих видов:

Купить оснащение для мясного цеха

У нас вы можете выбрать оборудование для переработки мяса в мясной цех, которое будет полностью отвечать потребностям вашего бизнеса. Устройства, которые мы предлагаем, ориентированы на разные объемы производства: небольшой колбасный цех, кухня кафе или ресторана, фермерское хозяйство или крупный мясокомбинат. Получить помощь в выборе оборудования и задать другие уточняющие вопросы можно на нашем сайте, используя форму обратной связи, либо позвонив по нам телефону.

Оборудование для обработки мяса и рыбы

Технологический процесс приготовления большого ассортимента продукции из мяса и рыбы осуществляют на разнообразных машинах и механизмах.

Началом производства являются первичная обработка сырья на моечных и очистительных машинах, а также нарезка замороженных блоков и готовых полуфабрикатов.

Одной из основных технологических операций обработки мясного и рыбного сырья в пищевом производстве является его измельчение. В зависимости от вида готовой продукции измельчение условно можно разделить на крупное, среднее и тонкое.

Для крупного измельчения выпускают резательные машины.

Коллоидные мельницы, эмульситаторы, дезинтеграторы и гомогенизаторы предназначены для получения фарша тонкого измельчения.

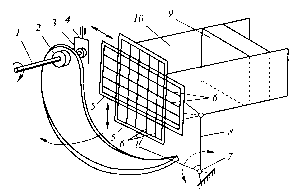

Мясорезательные машины и шпигорезки имеют различные конструктивные решения, но принципиальное устройство режущего узла у всех видов машин одинаково (рис.).

Блок плоских ножей выполнен в виде корпуса и двух перпендикулярно расположенных рамок с набором ножей. Благодаря эксцентрикам ножи совершают возвратно-поступательное движение и разрезают мясо в направлении его подачи.

Измельчение замороженных мясных блоков осуществляют на различных блокорезательных машинах отечественного и зарубежного производства, принцип действия которых отличается главным образом только силовым воздействием рабочих органов на продукт гильотинного, ротационного, фрезерного или комбинированного механизмов.

Фрезерный механизм измельчения представляет собой два вращающихся навстречу друг другу вала с набором плоских фрез. Мясной блок под действием собственной массы попадает в зону вращающихся фрез, где захватывается фрезами и измельчается.

Комбинированные механизмы, предназначенные для двухстороннего измельчения замороженных блоков, представляют собой компоновку блокорезательных машин и волчков.

Волчки представляют собой обширную группу машин для среднего измельчения мясного сырья. С помощью этих машин обычно осуществляют первичное измельчение продукта перед его дальнейшим производством.

Для перемещения мяса в рабочей камере, подачи его к ножам и проталкивания через ножевые решетки служит вращающийся шнек с шагом витков, уменьшающимся в сторону выгрузки продукта.

Режущий механизм волчка состоит из неподвижной подрезной решетки, вращающихся крестообразных ножей, неподвижных ножевых решеток с отверстиями разных диаметров и зажимной гайки. Основным технологическим параметром волчка является размер (диаметр) его решетки. Различные марки машин имеют размер от 82 до 200 мм, который включен в маркировку двумя последними цифрами (К7-ФВП-82; К6-ФП-120).

Для нарезки замороженного мясного и рыбного продукта используют машину МРЗП (рис.).

Рабочими органами машины являются кривошипно-шатунный механизм, ползун с ножом, пульт управления.

Предельные размеры нарезаемого продукта 180×380 мм. Во избежание травматизма включение машины осуществляют одновременным нажатием двух кнопок.

Для нарезания мясных полуфабрикатов типа азу, гуляша, шашлыка, а также шпика используют машину М6-ФРД. Машина состоит из сварной станины, к которой крепят сборочные элементы и детали: планетарный нож; блок плоских ножей; бункер; главный вал; правый и левый эксцентриковые валы; механическую блокировку; горловину и электрооборудование.

Мясо в зону резания подается и подпрессовывается с помощью гидроцилиндра, работа которого синхронизирована с работой серповидного дискового ножа. Длина нарезаемых кусочков регулируется специальным устройством, величина кусочков связана с размерами ножевых рамок. В комплекте машины имеются рамки следующих типоразмеров: 6×6; 12×12; 16 х 16; 24×24 мм.

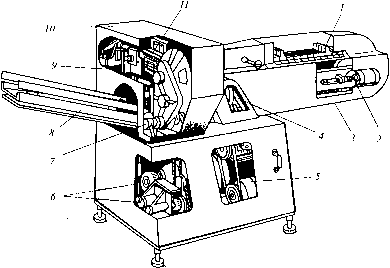

Для нарезания мелкокусковых мясных и рыбных полуфабрикатов используют машину типа А-ФЛР/2 (рис.).

Машина состоит из питающего транспортера, механизма нарезки мясо-рыбного сырья, транспортера для отвода продукта, станины.

Питающий транспортер имеет цепную пластинчатую конструкцию с вертикальными упорами, между которыми закладывают сырье.

Сырье загружают в питающий транспортер, который подает его к ножам. Пластинчатые ножи разрезают продукт на брусочки. Размеры поперечного сечения брусочков определяют расстоянием между ножами в рамках.

При выходе из зоны резания пластинчатых ножей продукт воздействует на датчик, включающий механизм поперечной резки. Длина брусочков устанавливается при помощи датчиков. Нарезанное сырье поступает в отводящий транспортер, а датчик занимает первоначальное положение. В дальнейшем цикл повторяется.

На предприятиях общественного питания для среднего измельчения мясного и рыбного сырья используют мясорубки различного типа, цифровая маркировка которых указывает на диаметр ножевой решетки в мм.

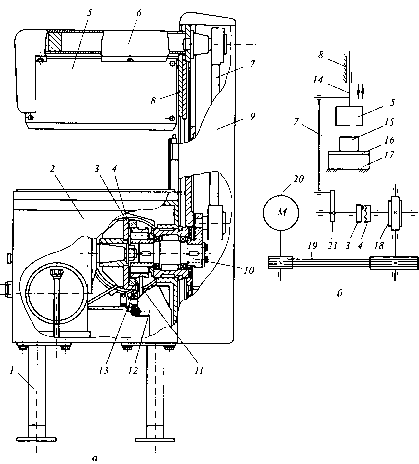

На рис. приведена конструктивная схема мясорубки МИМ-500.

Основным рабочим органом машины является режущий механизм, состоящий из четырехлопастиых ножей, неподвижных подрезной и ножевой решеток. Четырехлопастные ножи имеют режущие плоскости, образующие восемь лезвий. Сменная ножевая решетка имеет три отверстия диаметрами 3,5 и 9,0 мм.

Рабочая камера по внутренней поверхности для предотвращения налипания продукта имеет глубокие винтовые каналы. Продвижение сырья в механизме осуществляется шнеком с уменьшающимся шагом. В корпусе машины заключен привод, состоящий из двигателя мощностью 2,2 кВт, ременной передачи и одноступенчатого зубчатого редуктора. Производительность машины 500 кг/ч, частота вращения шнека 200 об/мин.

Мясорубка МИМ-105М по своему конструктивному исполнению и принципу действия аналогична МИМ-500, но имеет меньшую производительность.

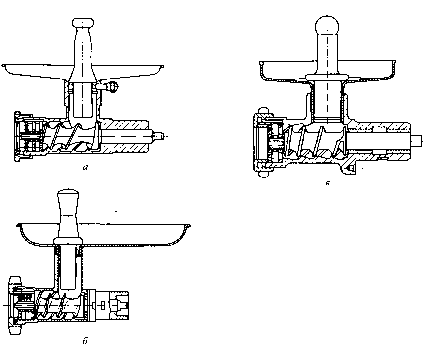

На предприятиях общественного питания широко распространены настольные мясорубки типа МИМ-82М, МИМ-250, МИМ-82, М2 (764). Принципиальное отличие их заключается в конструктивном исполнении и отдельных технических характеристиках.

Мясорубка МИМ-82 состоит из рабочей камеры и привода. Загрузочная чаша имеет предохранитель с толкателем. Привод состоит из электродвигателя и двухступенчатого цилиндрического редуктора.

В производстве питания используют также мясорубки типа МС2-150, МС2-70, ММП-Н-1, УММ-2, которые являются сменными исполнительными механизмами универсальных кухонных машин ПМ-1,1; ПУ-06; П-Н; УММ-ПВ; ПУВР-04.

На рис. показаны некоторые типы мясорубок универсальных кухонных машин.

Качество измельчения и производительность мясорубок зависят от состояния режущего инструмента. Его восстановление осуществляют притиркой. Боковую сторону лезвия ножа затачивают на точильном станке.

Отечественная промышленность в последние годы наладила выпуск высококачественных мясорубок М8М, 8ММ, М6М, 6ММ, М4М, 4ММ для магазинов, кафе, ресторанов, столовых. Технические характеристики этого оборудования приведены в табл.

| Технические характеристики | М8М | 8ММ | М6М | 6ММ | М4М | 4ММ |

| Производительность, кг/ч | 250. | 300. | 250. | 300. | 250. | 300. |

| 300 | 350 | 300 | 350 | 300 | 350 | |

| Диаметр решеток, мм | 70 | 82 | 70 | 82 | 70 | 82 |

| Установленная мощность, кВт | 1,1 | 1,1 | 0,75 | 0,75 | 1,1 | 1,1 |

| Вместимость загрузочного бункера, л | 6 | 6 | 6 | 6 | 10 | 10 |

| Напряжение питания, В | 380 | 380 | 380 | 380 | 380 | 380 |

| Габаритные размеры, мм: | ||||||

| длина | 550 | 550 | 660 | 660 | 700 | 700 |

| ширина | 300 | 300 | 440 | 440 | 500 | 500 |

| высота | 600 | 600 | 450 | 450 | 450 | 450 |

| Масса, кг, не более | 70 | 70 | 46 | 46 | 68 | 68 |

Специальная конструкция и материал ножей, а также решеток обеспечивают непрерывную многосменную работу мясорубок без перезаточки инструмента. Набор решеток позволяет варьировать степень измельчения мяса.

Применение шнека оптимальной формы, полученной в результате компьютерного моделирования, в сочетании с другими строго рассчитанными конструктивными показателями обеспечивает максимально надежную и производительную работу с незначительными энергозатратами.

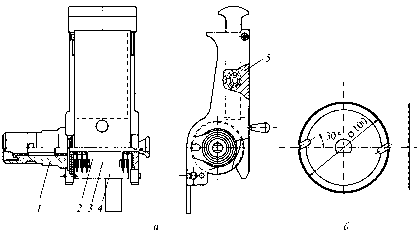

Рис. Механизм для нарезки мяса на бефстроганов МБП-11-1:

Сменными исполнительными механизмами универсальных приводов П-Н, ПУ-06 являются механизмы для нарезки мяса на бефстроганов МБП-11-1 (рис.), мясорыхлители МС19-1400 и МРП-П-1.

Рабочим органом механизма МБП-11-1 является пакет ножевых дисков. Мясо, подаваемое толкателем, нарезается на дольки и падает в подставленную тару. Частота вращения вала с ножевыми фрезами 80 об/мин, механизм работает от фазного напряжения 220 В.

Устройство и принцип действия механизмов МС19-1400 и МРП-11-1 аналогичны стационарному мясорыхлителю МРМ-15 (рис.).

Мясорыхлитель состоит из корпуса, привода и рабочего органа. В привод входят электродвигатель с клиноременной передачей и червячный редуктор. Движение дисковым зубчатым ножам передается через зубчатую цилиндрическую пару. Пакеты ножей вращаются в противоположные стороны. Порционные кусочки мяса, поступающие через загрузочное устройство, подрезаются (рыхлятся) с обеих сторон.

Разработан и внедрен для централизованного производства кулинарной продукции комплекс машин для порционных кусков мяса МРПП-2000.

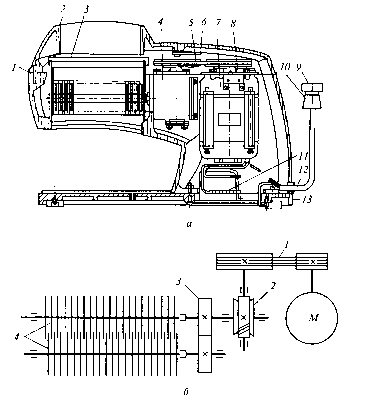

Для измельчения, смешивания, резки, замеса, эмульсирования и вакуумирования фарша применяют куттеры К-45 KB, ВК-125.

Куттеры используют для окончательного измельчения предварительно прошедшего обработку на волчках мяса для получения тонко измельченного мясного сырья, котлетного фарша, паштетной массы и другой подобной продукции.

Мелкодисперсного измельчения мяса на куттере достигают путем его разрезания быстро вращающимися ножами серповидной формы в чаше, вращающейся вокруг вертикальной оси. Чаша может быть открытой или герметичной. В последнем варианте операция носит название «куттирование под вакуумом».

На рис. приведена кинематическая схема куттера, характеризующая принцип действия машины.

Приемная чаша приводится во вращение от электродвигателя через клиноременную передачу и червячный редуктор. Ножевая головка, консольно закрепленная на ножевом валу, смонтированном в подшипниках качения, вращается от электродвигателя через клиноременную передачу.

Готовый продукт выгружают с помощью устройства, представляющего собой тарелку, закрепленную на валу, который вращается от электродвигателя через редуктор.

Для перемешивания мясного и рыбного фарша со всеми компонентами, предусмотренными рецептурой, используют фаршемешалки.

Отечественная промышленность выпускает ряд смесителей различной производительности, отличающихся конструктивным решением отдельных узлов, но работающих по одному принципу. Основным рабочим органом машин являются один или два вращающихся вала с лопастями, которые равномерно перемешивают фарш, насыщая его воздухом. Процесс перемешивания, как правило, не превышает 60 с.

Для предприятий общественного питания наиболее приемлемыми по производительности и расходу электроэнергии являются фаршемешалки ФМ-150, Л5-ФМ2-У-335, ЛПК-1000Ф420.

Наиболее простое устройство и надежность работы, характерные для данной группы технологического оборудования, имеет фаршемешалка Л5-ФМ2-У-335.

Фаршемешалка открытого типа состоит из станины, месильного резервуара, где навстречу друг другу вращаются два шнека, привода шнеков и механизма загрузки. Вращение шнеков осуществляется от электродвигателя через червячную передачу.

Механизм загрузки состоит из тележки, предназначенной для транспортировки сырья к фаршемешалке, и устройства для ее опрокидывания, смонтированного в станине.

Устройство опрокидывания представляет собой систему рычагов, перемещающихся с помощью червячного редуктора, с отдельным электродвигателем.

Готовый продукт выгружают через люки, расположенные в низу резервуара и открывающиеся вручную вращением маховика по часовой стрелке.

Для ускорения процесса перемешивания фарша конструкцией машины предусмотрено реверсирование вращения шнеков, которое осуществляется двумя кнопками на пульте управления.

Для выработки пельменей применяют пельменные автоматы отечественного производства НПА и НПА-1М.

Автоматы являются машинами непрерывного действия, в которых при ручной загрузке продуктов в бункеры происходит автоматическая и безотходная формовка полуфабриката. Они состоят из тестового бункера, бункера-наполнителя (для фарша), быстросменных формующих насадок, формующих барабанов и мукопосыпающего или смазывающего устройств.

Технические характеристики пельменных автоматов приведены в табл.