как и чем запаять алюминиевый испаритель холодильника

Ремонтные операции

Ремонт алюминиевого испарителя методом пайки

Некоторые предприятия, ремонтирующие бытовые холодильники, ремонтируют испарители методом пайки. Паять алюминиевые испарители рекомендуется в случае, если произошло питтинговое (точечное) коррозийное разъедание алюминиевого листа испарителя.

Некоторые сложности пайки алюминия. Газовая пайка тонкостенных деталей (с толщиной менее 1мм), к которым относится алюминиевый лист испарителя, может вызвать прожоги и провалы потому, что при температуре 400 градусов и выше, алюминий резко теряет свою прочность.

Нагреваясь до температуры плавления, алюминий практически не меняет своего цвета, поэтому определить степень нагревания металла визуально очень сложно или даже невозможно. Для качественного выполнения данного вида работ необходимы опытные специалисты-сварщики имеющие опыт увеличенной скорости пайки.

Подготовка испарителя к пайке. Перед тем, как приступить к пайке алюминиевого испарителя, его необходимо отмыть от слоя лака, которым он покрыт. Для этого он помещается в отделение мойки, где с него смывается слой лака УВЛ, применяя ацетон, смывку АФ1-1 или другие растворители. Если на испаритель нанесён слой эпоксидной смолы, то ее также необходимо удалить. Для этого испаритель помещается в специальный смывочный раствор при температуре 50-60 градусов на 30-60 минут, после чего промывают в горячей воде. Смывочный раствор готовится по одному из нижеследующих рецептов:

Предварительно места сварки очищаются от оксидной пленки алюминия и от загрязнений, которые препятствуют хорошему соединению основного материала и припоя.

Пленка окислов алюминия полностью удалить невозможно до пайки, ввиду быстрого окисления этого металла на воздухе, но та пленка, которая образуется вновь после очистки, имеет меньшую толщину и она равномерна. Старую оксидную пленку можно удалить химическим и механическим способами. Механическая очистка заключается в очистке поврежденной поверхности вручную с применением металлической щетки, которая сделана из проволок диаметром не более 0,15 мм из нержавеющей стали, при этом не допускается использование щеток изготовленных из обычной стали. Места коррозии тщательно протирают обезжиривающим средством, (возможно попадание смазочного масла), а также очищают. Присадочный материал также необходимо тщательно обрабатывать особенно, если в его состав входит алюминий. Присадочный материал может содержать гораздо больше окислов алюминия, чем место пайки. С целью уменьшения окиси алюминия необходимо при сварке пользоваться проволокой, по возможности большего диаметра – в таком случае площадь наружной поверхности уменьшается.

Пайка. При пайке применяется флюс АФ-4А, который имеет такой состав:

Припои применяют цинковые, кадмиево-цинковые и алюминиевые. Наиболее распространен припой 34А, проволока А1 и эвтектический силумин.

При пайке испарителя применяются бензовоздушные и газовые горелки, которые работают на бытовом газе пропане и с поддувом атмосферного воздуха. Для пайки алюминиевого испарителя не пригодно кислородно-ацетиленовое пламя.

Финишная обработка места пайки. По завершении пайки немедленно и тщательно удаляются остатки флюса, промывается место пайки в горячей воде с использованием волосяной щетки. После этого обрабатывается 2-х процентным раствором хромового ангидрида на протяжении 2-5 минут при достаточно высокой температуре 60-80 градусов.

Замена испарителя холодильника с капиллярной трубкой, которая расположена внутри

Восстановление и хранение цеолитовых осушительных патронов

В основе печей, которые используются для регенерации патронов, находятся шкафы ВШ-0,035. В состав ее входит металлический стол, закрытый металлическими листами со всех сторон. Вакуумный насос, который установлен в нижней части стола, соединяется с печью трубопроводом. Посредством термометра контролируется температура в шкафу, где для хранения цеолитовых патронов. Вакуум в печи контролируется вакуумметром. С целью охлаждения уплотняющих прокладок двери, по трубопроводам, которые проложены рядом с прокладками, постоянно течет водопроводная вода, которая предотвращает прокладки от сгорания. Передняя панель металлического стола оборудована двумя пускателями, которыми включаются печь и вакуум-насос, а также включатель, через который включается электропитание всей установки. В печи поддерживается постоянная температура с помощью милливольтметра, который имеет температурную шкалу от 0 до 400 градусов, которая градуирована по хромель-копелевой термопаре.

Последовательность работ при замене цеолитовых осушительных патронов

В холодильниках, которые оборудованы фильтром и силикагелевым патроном, при выполнении любого ремонта, заменять старый фильтр новым или цеолитовым патроном, прошедшим регенерацию.

Определение необходимого количества смазочного масла

На сегодняшний день, при выполнении ремонта холодильного агрегата бытового холодильника, производят замену масла, заливая новое, предварительно взвешенное, слив отработанное. Однако такой метод влечет за собой значительные потери хладонового масла. Проводимые исследования привели к такому выводу: если поломка не влияет на качество смазочного масла, кроме сгоревшего встроенного электрического двигателя. Доза масла, которая имеется в системе, может быть использована при дальнейшей эксплуатации холодильника. Полностью удалять масло из системы агрегата холодильника целесообразно только при необходимости разрезания кожуха. Иначе процесс слива масла вызывает перераспределение эксплуатационных отложений, которые оседают в масляной ванне, во всех механизмах мотор-компрессора. Вследствие этого холодильник часто выходит из строя в процессе дальнейшей эксплуатации. Особенно неблагоприятно воздействует, с данной точки зрения, попадания продуктов износа и разложения в сопрягаемые пары (цилиндр-поршень, вал-корпус, обойма- ползун и т.д.) и в клапанный механизм. По этой причине, большое значение имеет разработка способа определения дозы смазочного материала, необходимого для обеспечения качественной работоспособности герметичных агрегатов холодильников и экономии смазочных масел.

Есть довольно простой способ определения необходимого количества масла путем взвешивания и заправки холодильного агрегата. Однако, такой способ не дает никаких сведений, о допустимых отклонениях количества от указанного значения. Дозировку масла необходимо выполнять в установившемся режиме, который соответствует максимальному эксплуатационному противодавлению, предварительно выдержав агрегат и масло в режиме самых высоких эксплуатационных температур и с подачей, на протяжении всего времени выдержки, обмотки электродвигателя, стабилизированного напряжения, которое равно половине номинального. При этом дозирование прекращается с стабилизацией потребляемой мощности, которая соответствует стандартным требованиям.

Холодильный агрегат, который собран и проведено было вакуумирование, заправляют необходимым количеством хладона и технологическим количеством масла. Но если заменяется компрессор новым или агрегат восстановлен – масло заправляется в количестве, которое является технологическим и заниженным сравнительно с требованиями. Заменяя какой-либо, вышедший из строя, другой узел холодильного агрегата, технологическим количеством является масло, которое осталось в системе. В обоих случаях, система холодильного агрегата, достигает недостаточного количества смазочного материала, что приводит в порядок процесс достижения нужного его количества.

Обкатывая и проверяя холодильный агрегат на производительность холода, для того, чтобы сократить время выхода агрегата, подлежащего испытанию, в установившийся режим, его выдерживают в термокамере при максимальных эксплуатационных температурах (328+0,1 °С) и подаче на протяжении 30 минут на обмотки электродвигателя стабилизированного напряжения, которое равно половине номинального. Когда агрегат, который подлежит испытанию, выходит в установившийся режим, вместе с проверкой на обмерзание испарителя, контролируется потребляемая мощность. В том случае, если величина потребляемой мощности занижена, добавляют масло в кожух мотор-компрессора способом принудительной подачи, до того момента, пока стабилизируется мощность. Подача масла происходит при давлении, нагнетаемом масляным насосом, которое выше давления в кожухе мотор-компрессора, посредством трубопровода с малым расходом. Наши опытные специалисты предоставят вам консультацию и помогут смонтировать ваш холодильник во встраиваемую мебель на кухне или в другом помещении, а также, изготовленные специально для вашего дома, шкафы-купе.

Замена мотор-компрессора с хладоном и маслом

Установка нового мотор-компрессора производится в агрегат в таком порядке. Отпаивается и отрезается конец трубки заполнения и выпускается сжатый воздух и хладон. Отпаиваются медные трубки, которые были запаяны, из всех патрубков мотор-компрессора. Припаивается медная удлиненная трубка, которая имеет длину 100-150 мм и диаметр 6 мм к патрубку, через который наполняется. Если наполнительная трубка, без патрубка припаяна непосредственно к крышке мотор-компрессора, то температура при пайке должна быть несколько выше, чем обычно потому, что припаяна трубка медным припоем.

пайка медных трубок, горелки

Всем привет подскажите чем поять медные трубки без кислорорда меднофосфорным припоем, нашол горелку.

Не припаялся сервисный клапан, Пайка

Не припаялся сервесный клапан, к компресору Snaige Морозильника, мой первый морозилни и такой.

Припой Castolin 18 XFC 20 с флюсом пайка стали/меди, кто-то пользуется?

Доброго время суток. Кто-то пользуется припооем Castolin 18 XFC 20 с флюсом пайка стали/меди какие.

На каких свойствах гидроксидов алюминия и железа основан способ очистки оксида алюминия от оксида железа (III)

Помогите пожалуйста На каких свойствах гидроксидов алюминия и железа основан способ очистки.

При нагреве нужно делать перерывы, т.е. греем нижнюю трубку 5-7 секунд, 5 секунд перерыв, затем 5-7 секунд нагреваем верхнюю трубку. Это нужно для того, чтобы тепло от нагреваемого участка перешло на стык. Как только припой начнёт плавится, нагрев сразу прекратить.

Если нагревать поверхность непрерывно, то невозможно будет вовремя прекратить нагрев, и расплавленный припой протечёт через стык внутрь нижнего трубопровода, вместо того, что бы застыть в стыке. После остывания стыка снять остатки флюса.

Результат пайки.

Инструкция взята с «А-Айсберг». Паяет легко.

Временем не проверенно.

Покупал я его за 500 руб.

не он. сам видел на упаковке написанно фирмы харрис

Люмень паяю:

Припой А4047

Состав: Алюминий 86,5%, Кремний 12%, Железо 0,8%, Медь 0,3%, остальное Mn, Mg, Zn.

Соединяемые материалы: алюминий с алюминием. Пайка с использованием флюса.

Температура плавления 570 град.С, температура пайки 580-600 град.С.

Свойства: предел прочности 2464 кг/кв.см.

Жидкотекучий материал с отличными свойствами капиллярного притяжения, пластичности и проникновения. Высокая коррозионностойкость.

Рекомендуемый флюс: Al-braze.

Флюс Al-braze

Предназначение: пайка алюминиевым твердым припоем с применением газовой горелки.

Свойства: температура плавления 400-450 град.С, температурный интервал активности

500-800 град.С. На его основе можно приготовить водную суспензию.

Рекомендации по применению флюсов по алюминию:

— Очистить соединяемые детали от жира, масла, грязи.

— Удалить прочную окисную пленку с алюминиевой поверхности щеткой с проволокой из нержавеющей стали.

— Развести необходимое для пайки количество флюса водой или спиртом до состояния жидкой сметаны и нанести на поверхности деталей.

— Нагреть слегка пруток твердого припоя пламенем горелки и покрыть его флюсом, погрузив в сухой флюс.

— Нагреть место пайки до температуры плавления флюса, когда флюс станет прозрачным.

— Продолжая нагревать до температуры плавления припоя, внести в зону пайки припой. Избегать перегрева!

— После пайки удалить остатки флюса с помощью горячей воды и проволочной щетки.

Как и чем запаять алюминиевый испаритель холодильника

I. РЕМОНТ АЛЮМИНИЕВЫХ ИСПАРИТЕЛЕЙ МЕТОДОМ ПАЙКИ

На некоторых предприятиях по ремонту бытовых холодильников применяется пайка испарителей. Пайка алюминиевых испарителей рекомендуется, прежде всего, при питтинговом (точечном) коррозионном разъедании алюминиевого листа испарителя.

Особенности пайки алюминия.

При газовой пайке таких тонкостенных деталей (толщина менее 1 мм), как алюминиевый лист испарителя холодильника, могут возникнуть прожоги и провалы, так как при температуре 400 °С прочность алюминия резко снижается. При нагреве до температуры плавления алюминий практически не меняет своего цвета, поэтому трудно определить границы холодного и нагретого металла и степень нагрева металла. В связи с этим пайку алюминия должны выполнять только опытные сварщики при увеличенной скорости пайки.

Наличие на поверхности металла тугоплавкой пленки окислов, резко отличающейся по своим свойствам от основного металла, требует специфической технологии пайки. Для запайки места с точечной коррозией необходимо разрушить пленку окислов. Температура плавления окислов алюминия равна 2050 °С, т.е. почти равна температуре кипения алюминия (2060 °С). Температура плавления алюминия 660 °С (а сплавов еще меньше), поэтому простым тепловым воздействием разрушить пленку окислов практически невозможно. Температура плавления других припоев, применяемых для пайки алюминия, также ниже 660 °С. Поэтому при пайке и сварке алюминия применяют специальные флюсы, разрушающие тугоплавкие оксидные пленки алюминия. Флюсы состоят главным образом из сплавов хлористых и фтористых солей щелочных и редкоземельных металлов и их природных соединений, например, креолита. Расплавленный флюс растворяет тугоплавкие окислы алюминия. Полученные сложные соединения легко плавятся и обладают небольшим удельным весом.

Подготовка испарителей к пайке.

Места сварки необходимо очистить от загрязнений и от оксидной пленки алюминия, препятствующих хорошему сцеплению основного материала и припоя. Пленку окислов алюминия до пайки полностью устранить невозможно, так как алюминий на воздухе снова мгновенно окисляется. Однако вновь образующаяся после очистки пленка имеет меньшую и более равномерную толщину. Старые оксидные пленки можно удалять механическим и химическим способами. Механический способ заключается в тщательной очистке поверхности металлическими ручными щетками, которые сделаны из проволок нержавеющей стали диаметром не более 0,15 мм. Щетки из проволок обычной стали использовать нельзя.

Места коррозии обезжиривают (может попасть смазочное масло) и также очищают.

Большое значение имеет тщательность обработки присадочного материала, особенно если он составлен на основе алюминия. В присадочном материале может быть гораздо больше окислов алюминия, чем на месте пайки. Для уменьшения окиси алюминия при сварке надо пользоваться проволокой возможно большего диаметра (уменьшается площадь наружной поверхности).

Для пайки можно применять бензовоздушные и газовые горелки, работающие на пропане, бытовом газе и с поддувом атмосферного воздуха. Кислородно-ацетиленовое пламя для пайки непригодно.

Окончательная обработка места пайки.

По окончании пайки остатки флюса надо немедленно и тщательно удалить, промыв места пайки сначала горячей водой с одновременным протиранием швов волосяной щеткой, а затем 2%-ным раствором хромового ангидрида в течение 2-5 мин при температуре 60-80 °С.

II. ЗАМЕНА ИСПАРИТЕЛЕЙ ХОЛОДИЛЬНИКОВ С КАПИЛЛЯРНОЙ ТРУБКОЙ, РАСПОЛОЖЕННОЙ ВНУТРИ ОТСАСЫВАЮЩЕЙ

III. РЕГЕНЕРАЦИЯ И ХРАНЕНИЕ ЦЕОЛИТОВЫХ ОСУШИТЕЛЬНЫХ ПАТРОНОВ

Цеолитовые патроны со стальными корпусами могут сушиться при температуре 400 °С в обычных атмосферных условиях в течение 3 ч.

Новые цеолитовые патроны, полученные с заглушками и в хлорвиниловых пакетах, можно использовать без регенерации, предварительно прогрев их в течение 30 мин при температуре 60-70 °С. Как показали исследования, увлажнение таких патронов через год хранения достигает только 0,03 г при максимальной поглотительной способности цеолитового патрона 2 г.

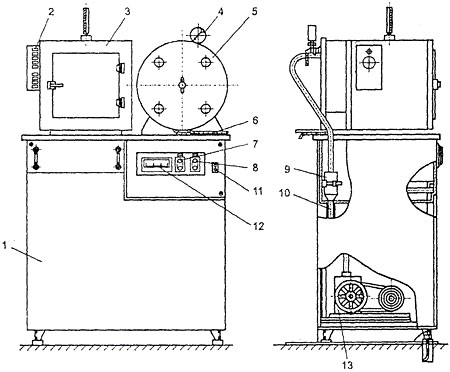

Для регенерации патронов используется печь на основе шкафа ВШ-0,035. Она состоит из металлического стола 1 (рис. 1), закрытого со всех сторон металлическими листами. В нижней части стола установлен вакуумный насос 13, соединенный трубопроводом 10 с печью 5. Для контроля температуры в шкафу, в котором хранятся цеолитовые патроны, имеется термометр. Для контроля вакуума в печи установлен вакуумметр 4. Для охлаждения герметизирующих прокладок двери печи по трубопроводам 6 течет водопроводная вода, предохраняющая прокладки от сгорания. На передней панели металлического стола смонтированы два пускателя 7 и 8 для включения печи и вакуум-насоса и выключатель 11 для включения (и отключения) всей установки в электросеть.

Постоянная температура в печи поддерживается с помощью милливольтметра 12 типа МР1-02 М с температурной шкалой от 0 до 400 °С, градуированной по хромель-копелевой термопаре.

Размеры установки 1300x1900x750 мм; масса 345 кг; потребляемая мощность 3 кВт.

IV. ЗАМЕНА ЦЕОЛИТОВЫХ ОСУШИТЕЛЬНЫХ ПАТРОНОВ

В холодильных агрегатах с фильтром и силикагелевым патроном рекомендуется при любом ремонте заменять фильтр новым или регенерированным цеолитовым патроном.

V. ОПРЕДЕЛЕНИЕ НЕОБХОДИМОЙ ДОЗЫ СМАЗОЧНОГО МАСЛА

Известен способ определения необходимой дозы масла путем его взвешивания с последующей заправкой в холодильный агрегат. Однако он не дает сведений о предельно допустимых отклонениях дозы от указанного значения.

Рекомендуется дозирование осуществлять в установившемся режиме в соответствии с максимальным эксплуатационным противодавлением с предварительной выдержкой агрегата и масла в режиме максимальных эксплуатационных температур и подачей в течение всего времени выдержки на обмотки встроенного электродвигателя стабилизированного напряжения, равного половине номинального. Причем дозирование заканчивают при стабилизации потребляемой мощности в соответствии с требованиями стандарта.

Собранный холодильный агрегат после вакуумирования заправить необходимой дозой хладона и технологической дозой масла. При этом в случае замены компрессора на новый или восстановленный агрегат заправляется доза масла, являющаяся технологической и заниженной по сравнению с требованиями. При замене какого-либо вышедшего из строя другого узла холодильного агрегата технологической дозой является масло, оставшееся в системе. Таким образом, в обоих случаях в системе холодильного агрегата заведомо достигается недостаточное количество смазочного масла, что упорядочивает процесс достижения необходимой его дозы.

При обкатке и проверке холодильного агрегата на холодопроизводительность с целью сокращения времени выхода испытуемого агрегата в установившийся режим последний подвергают выдержке в термокамере в режиме максимальных эксплуатационных температур (328+0,1 °С) при подаче в течение 0,5 ч на обмотки встроенного электродвигателя стабилизированного напряжения, равного половине номинального. При выходе испытуемого агрегата в установившийся режим наряду с проверкой обмерзания испарителя контролируют потребляемую мощность. В случае ее заниженной величины масло добавляют в кожух мотор-компрессора путем принудительной подачи до стабилизации мощности. При этом подача масла осуществляется с помощью масляного насоса при давлении, превышающем давление в кожухе мотор-компрессора, через трубопровод с малым расходом.

VI. ЗАМЕНА МОТОР-КОМПРЕССОРА С МАСЛОМ И ХЛАДОНОМ