автоматизация агрегатов для приготовления травяной муки

11.8. Агрегаты для приготовления травяной муки

Для приготовления витаминной травяной муки используют люцерну, клевер, бобово-злаковые травяные смеси, одно- и многолетние травы. Их скашивают, измельчают и транспортируют к сушильному агрегату, в котором за счет интенсивного высушивания снижают влажность с 80. 70 до 15. 10%. Благодаря этому сохраняется значительная часть питательных веществ: каротина—до 95%, протеина —до 100%. Для искусственной сушки

применяют сушилки. Сушилки, в которых используют воздух, нагретый до 15О. 17О°С, называют низкотемпературными, теплоноситель температурой до 1100 °С — высокотемпературными. В сельском хозяйстве применяют высокотемпературные агрегаты АВМ-1,5А, АВМ-1,5Б, АВМ-0,65РГ и др.

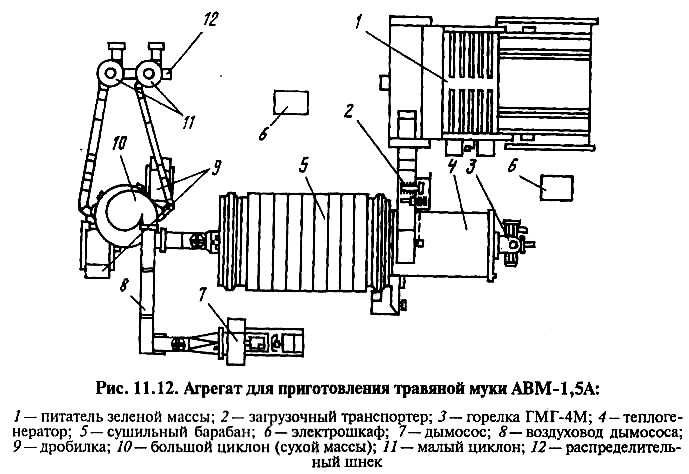

Агрегат для приготовления витаминной травяной муки АВМ-1,5А (рис. 11.12) состоит из питателя зеленой массы, транспортера, теплогенератора с горелкой, сушильного барабана, дымососа, большого циклона, двух молотковых дробилок, системы отвода муки (включает в себя два малых циклона), дозатора, распределительного шнека, электрошкафов.

П

Производительность агрегата 1,5 т/ч, расход топлива до 450 кг/ч.

Для улучшения условий погрузки, транспортировки, выгрузки и сохранения питательных веществ, а также для обогащения сухими и жидкими добавками травяную муку гранулируют на специальном оборудовании — ОГМ-0,8Б, ОГМ-].,5А, ОПК-2А и др.

Глава 12 машины для уборки и послеуборочной обработки зерна

12.1. Способы уборки зерновых культур и агротехнические требования

В зависимости от состояния растений, сорта и почвенно-кли-матических условий зерновые культуры убирают однофазным (прямое комбайнирование) или двухфазным (раздельным) способом.

При прямом комбайнировании скашивание и обмолот хлебной массы происходят за один проход комбайна. Уборку проводят в период достижения зерном полной спелости. При этом из-за неравномерности созревания хлебов сроки уборки растягиваются, что приводит к большим потерям зерна.

Двухфазная уборка — скашивание и укладка растений в валки валковыми жатками, подбор подсохшей хлебной массы и обмолот ее зерноуборочными комбайнами. Уборку начинают, когда большая часть зерна достигнет восковой спелости, т.е. на 5. 10 дней раньше, чем при прямом комбайнировании. Скошенный и уложенный в валки хлеб равномерно дозревает и подсыхает. В результате комбайн работает в лучших условиях с меньшими потерями.

Прямое комбайнирование следует применять для уборки низкорослых и изреженных хлебов, семенников трав и бобовых культур, когда влажность зерна составляет 18. 20 %. Раздельное комбайнирование возможно преимущественно при устойчивой сухой погоде. В этом случае хлебную массу скашивают при влажности зерна 35. 38 %. Подбирают и обмолачивают валки при влажности зерна 15. 18 %.

Применяют также индустриально-поточные технологии уборки зерновых и семенников трав, при которых часть энергоемких и сложных операций при обработке хлебной массы выполняют на стационарных и полустационарных пунктах. Различают несколько способов такой уборки.

Высокоурожайные хлеба убирают способом «невейки», при котором мобильной молотилкой хлебную массу обмолачивают и разделяют на два потока: солому и невейку (смесь зерна с половой). Невейку отвозят на стационарный пункт и разделяют высокопроизводительным (до 50 т/ч) ворохоочистителем на зерно и полову. Зерно затем подают на зерноочистительный агрегат, а полову —в кормоцех.

Индустриально-поточный способ уборки влажных хлебов включает в себя операции транспортировки хлебной массы на стационар для подсушки, обмолота и разделения на зерно, полову и солому.

При поточном способе уборки хлебную массу вывозят на край поля, складывают в стога, а затем обмолачивают передвижной молотилкой. При неблагоприятных погодных условиях массу в стогах подсушивают активным вентилированием.

Агротехнические требования, предъявляемые к зерноуборочным машинам, следующие.

При раздельной уборке потери зерна за жаткой допускаются не более 0,5 % для прямостоячих хлебов и 1,5 % —для полеглых, потери зерна при подборе валков не более 1 %, чистота зерна в бункере не менее 96 %.

При прямом комбайнировании чистота зерна в бункере должна быть не менее 95 %. За жаткой комбайна допускается до 1 % потерь для прямостоячих хлебов и 1,5 % —для полеглых. Общие потери зерна из-за недомолота и с соломой должны быть не более 1,5 % при уборке зерновых и не более 2 % — риса. Дробление не должно превышать 1 % для семенного зерна, 2 % — продовольственного, 3 % — для зернобобовых и крупяных, 5 % — для риса.

ТЕХНОЛОГИЧЕСКАЯ И ЭЛЕКТРИЧЕСКАЯ СХЕМЫ АГРЕГАТА ДЛЯ ПРИГОТОВЛЕНИЯ ТРАВЯНОЙ МУКИ

Глава 5

АВТОМАТИЗАЦИЯ АГРЕГАТОВ ДЛЯ ПРИГОТОВЛЕНИЯ ТРАВЯНОЙ МУКИ

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ АВТОМАТИЗАЦИИ ПРОЦЕССА ПРИГОТОВЛЕНИЯ ТРАВЯНОЙ МУКИ

Особое место в рационе питания животных отводится витаминной травяной муке. Травяная мука — продукт механической и тепловой обработки зеленой массы, обеспечивающей сохранность 95 % питательных веществ, содержащихся в растениях. Влажность травяной муки согласно стандарту должна составлять 8. 12%. При этом питательность 1 кг муки из бобовых трав равна 0,7. 0,8 корм, ед., а усвояемость питательных веществ достигает 70 %. К сожалению высокотемпературная сушка зеленых кормов связана с большими энергетическими затратами (расход топлива в зависимости от начальной влажности зерна составляет 120. 480 кг на 1 т продукции), а качество травяной муки в определяющей степени зависит от соблюдения технологического регламента. В связи с этим надежная и эффективная эксплуатация агрегатов для приготовления витаминной травяной муки возможна только в автоматическом режиме.

Для приготовления травяной муки промышленность выпускает сушильные агрегаты АВМ-0,65Р, АВМ-1,5Р, АВМ-1,5Б и другие, работающие на жидком или газообразном топливе (в обозначение добавляют соответственно букву Ж или Г).

ТЕХНОЛОГИЧЕСКАЯ И ЭЛЕКТРИЧЕСКАЯ СХЕМЫ АГРЕГАТА ДЛЯ ПРИГОТОВЛЕНИЯ ТРАВЯНОЙ МУКИ

|

Наиболее высокой степенью автоматизации характеризуется агрегат АВМ-1,5РЖ, технологическая схема которого показана на рисунке 4.1. Жидкое топливо подается насосом 1 и впрыскивается форсункой 2 в камеру газификации топки 3 под давлением 1,2 МПа. Сюда же поступает воздух от вентилятора 21. Смесь воздуха и топлива воспламеняется от искры, создаваемой трансформатором зажигания 20. Топочные газы, перемешиваясь с воздухом

|

и травяной сечкой, засасываемыми вентилятором 8 циклона 7сухой массы, образуют теплоноситель с температурой 250. 300°С при получении зернофуражной муки и до 600. 900 °С при сушке травяной муки. Сушильный барабан 6 загружают через горловину при помощи конвейерных транспортеров 4 и 5. Сушильный барабан, состоящий из соединенных в одно целое трех концентрических цилиндров, вращается на роликах 18 при помощи электропривода МЗ. На внутренней части каждого цилиндра приварены лопасти для ворошения и перемещения высушиваемой массы в потоке теплоносителя. В циклоне 7 происходит отделение высушенной массы от потока топочных газов. Температура выбрасываемых газов контролируется датчиком 9. Высушенная масса дозатором 17 подается в дробилку 15. По пути под действием центробежных сил от нее отделяются твердые включения (камни, металлические предметы) в камнеуловителе 16.

Дробилка превращает высушенную массу в муку, которая вентилятором 10 засасывается в циклон-охладитель 12. Из циклона через дозатор и шнек 14 мука направляется к выгрузным люкам 13, у которых прикреплены мешки. Наличие пламени контролирует фотодатчик 19, температуру — термодатчик 9, предельный уровень муки в циклоне-охладителе — датчик уровня 11. Пуск и останов АВМ происходит в следующем порядке.

Переключатель SA (рис. 4.2) вначале подает звуковой сигнал НА, а затем включают реле KV1. Кнопками «Пуск» SB3. SB19 поочередно включают электродвигатели установок в последовательности, обратной технологическому потоку: двигатель М10 шнека-дозатора 14, двигатель М9 вентилятора циклона-охладителя 12, двигатели М7 дробилок 15, двигатели М5 дозаторов 17 циклонов сухой массы, двигатель М4 вентилятора 8, двигатель МЗ сушильного барабана, двигатель M12 вентилятора 21 топки. Чтобы зажечь в топке факел, необходимо вручную открыть вентиль на баллоне со сжиженным газом и кнопкой SB21 включить двигатель МП топливного насоса. При этом блок-контакты КМ11:2 магнитного пускателя включают трансформатор зажигания TV и реле выдержки времени КТ. При зажженном газовом факеле оператор открывает кран топлива, в результате чего зажигается основной факел. После этого замыкается контакт датчика BL контроля пламени. В случае безуспешного розжига топки (нет пламени) реле КТ при помощи реле KV2 отключает с выдержкой времени двигатель М11 топливного насоса и трансформатор зажигания

При успешном розжиге через некоторое время, когда топка прогреется, включают двигатели М2 и Ml конвейеров подачи сырой массы в топку. Для экстренного отключения всех механизмов нажимают кнопку SB1. Автоматически они отключаются датчиком предельного уровня SL травяной муки в циклоне-охладителе 12. В нормальных условиях агрегат останавливают в обратной последовательности кнопками SB24, SB22, SB20, SB16. SB2. Двигатели М12 и М4 вентиляторов топки и циклона 7 оставляют включенными до полного остывания топки, а затем отключают кнопками SB18 и SB14.

|

|

Процесс сушки пока автоматизирован частично и ограничивается только управлением температурой. Температуру теплоносителя на входе регулируют по температуре газов на выходе из циклона 7 изменением подачи топлива к форсунке. При увеличении температуры газов переключаются контакты датчика температуры ВК (рис. 4.3), которые включают реле KV2 и электромагнит УА вентиля 1, установленного на обратном трубопроводе.

Вентиль 1 открывается и часть топлива, засасываясь насосом 2 через вентиль обратно, не попадает в форсунку 3. Интенсивность горения уменьшается, и температура снижается до минимального значения, при котором контакты термодатчика ВК возвращаются в исходное положение и при помощи реле KV1 отключают электромагнит УА через реле KV2. Теперь все топливо проходит через форсунку. Температура увеличивается. Из-за инерционности термодатчика и транспортного запаздывания часто наблюдается пересушивание травяной муки, что резко снижает ее кормовые показатели. Вследствие этого необходимо создать работоспособную систему управления не только температурой, но и влажностью травяной муки на выходе.

Температура топлива, подаваемого насосом в топку, поддерживается на уровне 75 °С при помощи контактного термодатчика SK, управляющего электромагнитным пускателем КМ электронагревателя ЕК. Давление топлива перед форсункой контролируется манометром Р. Схемы управления имеют световую сигнализацию о работе всех механизмов и общую аварийную звуковую сигнализацию.

Схема управления агрегатами типа АВМ, работающими на газе, выполняется аналогично, но с учетом особенностей розжига и контроля факела теплогенератора, сжигающего топливо этого вида, а также наличия устройства связи между количеством подаваемого топлива и частотой вращения регулируемого электропривода конвейера.

Курсовая работа: Пункт для приготовления травяной витаминной муки на базе двух агрегатов АВМ-0,65

| Название: Пункт для приготовления травяной витаминной муки на базе двух агрегатов АВМ-0,65 Раздел: Рефераты по ботанике и сельскому хозяйству Тип: курсовая работа Добавлен 10:17:25 14 мая 2010 Похожие работы Просмотров: 2066 Комментариев: 22 Оценило: 5 человек Средний балл: 4.4 Оценка: неизвестно Скачать | ||

| Капустные тонкостебельные с большим количеством листьев и хорошо подкормленные | До бутонизации. | |

| МТЗ-80(1) | 8,00 | 12,20 |

| МТЗ-80(2) | 8,16 | 11,22 |

| МТЗ-80(3) | 8,00 | 12,20 |

| МТЗ-80(4) | 8,16 | 11,22 |

| АВМ – 0,65(1) | 8,28 | 14,28 |

| АВМ – 0,65(2) | 8,28 | 14,28 |

| ОНК – 1,5(1) | 9,30 | 14,30 |

| ОНК – 1,5(2) | 9,30 | 14,30 |

Так как время от начала пуска остывшего агрегата до выхода его на оптимальный режим работы у АВМ – 0,65 составляет 40-80 минут, берем 60 минут, то АВМ – 0,65 включаем за час до привоза трактором МТЗ-80 первого прицепа травяной муки.

Таблица 3- Данные к графику установленных мощностей

По данным таблиц 2 и 3 строим график работы оборудования и график установленных мощностей.

7. Технико-экономические показатели, техника безопасности и противопожарные мероприятия

При оценке мероприятиях связанных с внедрением средств механизации в животноводство используются количественные и качественные показатели.

1)Количественные показатели характеризуют уровень оснащения производственных процессов машинами и другим:

а) объем механизированных работ;

б) уровень механизации производственных процессов. Этот уровень характеризуется отношением поголовья скота, которое обслуживается при помощи машин к общему поголовью скота;

в) уровень механизации фермы;

а) затраты труда на обслуживание поголовье;

б) затраты труда на единицу произведенной продукции;

в) прямые эксплуатационные издержки является основным показателем оценки экономической эффективности средств механизации.

И- прямые эксплуатационные издержки, руб;

А- амортизационные отчисления, руб;

З- зарплата рабочих, 4000 руб*8=32000 руб.;

Рт.о. – отчисление на техническое обслуживание, руб;

Рт.р.(к.р.) – отчисления на текущий и капитальный ремонт, руб;

Сэ – затраты на электроэнергию, руб;

Ст – затраты на топливо-смазачные материалы. руб;

Х – затраты на хранение.

где Б- балансовая стоимость оборудования, руб;

а – процент отчисления на амортизацию, а=20%.

где П- прейскурантная цена

БМТЗ-80 =300000*1,1=3300000 руб., (у нас 4 МТЗ-80, то есть 3300000*4=13200000 руб.,

БАВМ – 0,65 =1000000*1,1=1100000 руб.,(у нас 2 АВМ – 0,65, то есть 1100000*4=4000000 руб.,

БКСК – 100 =500000*1,1=550000 руб.,(у нас 2 КСК – 100, то есть550000*2=1100000 руб.,

Бобщ =13200000+4000000+660000+1100000=11018960000 руб.,

где б- процент отчисления на техническое обслуживание, б=35 %,

где в- процент отчисления на текущий и капитальный ремонт, в=25%,

где Wобщ –общий расход электроэнергии за сутки, кВт*ч;

РМТЗ-80- расход электроэнергии МТЗ – 80 за сутки, кВт 75*4=300кВт;

Тогда Wобщ =300*14,52+204*12+1,5*10+294,4*2,24= 63249,12+2448+15+659,456 = 66371,576 кВт *ч

где Цт- цена топлива, Цт=20руб.,

Q- количество израсходованного топлива, Q=21,6 руб.

8. Техника безопасности и противопожарные мероприятия

Пожарная опасность технологического процесса производства травяной муки обусловливается использованием жидкого топлива, возгораемостью полуфабриката и готовой продукции, возможностью контакта источников воспламенения с горючими веществами, развитой сетью пневмотранспортных коммуникаций, большим количеством электрооборудования.

Травяная мука легко загорается от искры, непогашенного окурка, спички и в дальнейшем самостоятельно горят, пламя распространяется по всей поверхности. В мешке тление травяной муки продолжается около суток, не выходя наружу (если источник загорания находится в центре мешка). При этом продукты сгорания поглощаются мукой и наружу не выходят. Дым и огонь появляются после того, как начинает гореть материал мешка. Травяная мука при повышенной влажности также склонна к самовозгоранию.

В процессе производства кормов искусственной сушки выделяется пыль. Попадая на нагретые участки оборудования, пыль может загораться. По слою пыли огонь распространяется быстрее, чем по конструкциям.

Во время работы наружные поверхности теплогенераторов сильно нагреваются. Этот нагрев усиливается, когда огнеупорная футеровка разрушается. Наиболее часто выпадают футеровочные кирпичи около загрузочной горловины, термопары, свеч зажигания, устройств слежения факела. Такие участки иногда нагреваются до температуры свыше 500 °С, что приводит к воспламенению осевшей пыли, а также жидкого топлива при попадании на эти участки.

Сушка растительного сырья в сушильном барабане происходит при жестких температурных условиях: на входе в барабан температуру поддерживают в пределах от 500 до 950 °С, а на выходе — от 100 до 150 °С.

Система регулирования температурного режима в барабане обладает большой инертностью (от 2 до 5 мин), вследствие чего при подаче неоднородного по влажности сырья происходит загорание его в барабане. Причиной таких загораний могут быть также посторонние материалы, находящиеся в сырье (куски древесины, камни, задерживающие продвижение сырья по барабану, куски проволоки, ткани, бумаги, включения сухой травы, быстровоспламеняющиеся в потоке теплоносителя на входе в барабан).

Сушильный барабан соединен воздуховодом с большим отделительным циклоном. Наличие в циклоне мелких сухих частиц во взвешенном состоянии может привести к образованию в нем взрывоопасной их концентрации.

Если остановится система отвода травяной муки при работающей дробилке, то создается опасность тления травяной муки от трения, а также повышается вероятность обрыва молотков. Пожарная опасность системы отвода муки характеризуется значительным выделением горючей пыли, возможностью забивания выгрузочного шнека и вентиляторов.

В момент затаривания в мешки температура муки колеблется в пределах 38. 52 °С. При такой температуре быстро разрушается каротин, повышается вероятность самовозгорания муки. Поэтому необходимо включать в технологическую линию дополнительный циклон-охладитель.

Учитывая изложенные выше обстоятельства, при заготовке и хранении травяной муки необходимо неукоснительно соблюдать следующие противопожарные мероприятия. Техническое обслуживание оборудования пунктов должно производиться в объеме и в сроки, предусмотренные заводской инструкцией по его эксплуатации. Для этого в хозяйстве следует разработать график технического обслуживания. Трущиеся части оборудования нужно смазывать соответствующими сортами масел. Необходимо следить, чтобы нагрев подшипников не превышал 60 °С.

Течь из топливопроводной системы следует устранять незамедлительно, подтеки топлива и масла с пола убирать при помощи песка.

Необходимо постоянно следить за целостностью внутренней футеровки теплогенератора и своевременно ремонтировать ее.

Для обеспечения нормальной работы оборудования нужно отрегулировать его рабочие параметры (температуру отработанных галоп, давление топлива перед форсункой, количество подаваемого расти тельного сырья, нагрузку на электродвигатели дробилки и пресса, количество подаваемой воды или пара на увлажнение прессуемого корма) и поддерживать их постоянство в соответствии с заводской инструкцией; регулярно очищать лопасти вентиляторов от налипшего материала, удалять пыль с наружных поверхностей оборудования и конструкций.

Перед пуском в работу оборудования пункта необходимо проверить состояние всех его узлов; очистить камеру отборщика тяжелых частиц агрегата; произвести в течение не менее 3 мин продувку теплогенератора и сушильного барабана путем запуска дымососа. Пуск оборудования должен осуществляться в последовательности, определенной заводской инструкцией но его эксплуатации.

Подача топлива и воздуха на горение должна регулироваться, как правило, автоматически, при этом факел пламени не должен доставать загрузочного желоба.

Поступающее на сушку растительное сырье должно быть однородным по влажности, измельченным до необходимой степени. Наличие в нем камней, металлических и деревянных предметов, бумаги, а также подача в сушильный барабан плохо измельченного и слежавшегося сырья не допускаются.

Загорание высушиваемого сырья в барабане можно обнаружить по резкому увеличению температуры теплоносителя на выходе из барабана и по изменению цвета теплоносителя, выходящего из выхлопной трубы дымососа — с белого на темный. В том случае необходимо немедленно перекрыть подачу топлива и доступ воздуха в сушильную камеру, остановить агрегат, закрыть заслонку выхлопной трубы и периодически прокручивать барабан до прекращении горения в нем. Затем следует включить привод барабана, дымососа и дозатора большого циклона и выгрузить обгоревшее сырье через разгрузочную горловину дробилки; дотушить ею и удалить и безопасное место; очистить и смазать нее узлы, через которые проходило обгоревшее сырье. Подавать воду в сушильный барабан для тушения огня не рекомендуется, так как это может привести к деформации барабана из-за неравномерности его охлаждения и повышения давления водяного пара, а также к ожогам людей паром, выходящим через люк.

Складирование рассыпной травяной муки в основной склад допускается только после ее двухсуточной выдержки в промежуточном складе.

Укладка мешков с травяной мукой в промежуточном складе должна производиться на поддонах в штабеля согласно дате выработки.

Хранение запасов муки в зерноскладах, материальных складах, в помещениях для содержания животных и птицы, а также совместное хранение травяной муки с какими-либо другими пожароопасными материалами не допускаются.

В складе мешки с травяной мукой следует укладывать на поддоны в штабеля высотой до 2 м, по два мешка в ряду. Проходы между рядами должны быть шириной не менее 1 м.

При закладке на зимнее, хранение влажность травяной муки не должна превышать 16 %, а температуре их не должна превышать температуру окружающего воздуха более чем на 8 °С.

Чтобы избежать самовозгорания травяной муки на складе, необходимо предохранять их от увлажнения, регулярно проверять температуру в глубине слоя и делать записи в специальном журнале.

В случае повышения температуры в штабеле до 40 °С необходимо установить ежедневный контроль и принять меры к быстрому использованию такой муки на корм животным.

При кормоприготовительных отделениях животноводческих ферм рекомендуется хранить травяную муку в отдельных помещениях.

1) Карташов Л. П., Чугунов А. И., Аверкиев А. А. Механизация, электрификация и автоматизация животноводства.- М.: Колос,1997.-368 с;

2) Рощин П. М. Механизация в животноводстве.- М.:Агропромиздат,1988.-284 с;

3) Сечкин В. С., Сулима Л. А., Белов В. П. Справочник по заготовке и приготовлению кормов в Нечерноземье.- Л.: Колос. Ленинградское отделение, 1984.-271 с.

,

,